Компания «Металлургическое оборудование» поздравляет всех партнеров с наступающим Новым годом!

Душевного равновесия, исполнения желаний

Мирного неба и побольше хороших новостей

Двигаться вперед, познавать новое

Счастья и здоровья вам и вашим близким

Компания «Металлургическое оборудование»

Мы практикуем индивидуальный подход к каждому клиенту

Компания «Металлургическое оборудование» поздравляет всех партнеров с наступающим Новым годом!

Душевного равновесия, исполнения желаний

Мирного неба и побольше хороших новостей

Двигаться вперед, познавать новое

Счастья и здоровья вам и вашим близким

(лонгрид)

В процессе производства трубы в КТСД АО «Газпром трубинвест» применяется установка высокочастотной сварки EloWeld1200 производства фирмы SMS-Elotherm (Германия). В данной установке индуктор для разогрева кромок трубной заготовки установлен непосредственно на подвижном 3-D столе. Для передачи электрической мощности повышенной частоты от силового преобразователя до подвижного 3-D стола используются гибкие коаксиальные водоохлаждаемые электрические кабели в количестве 8 штук (фото №1). Эти кабели охлаждаются дистиллированной водой и соединены последовательно по 2шт. Другими словами, установлено 4 пары кабелей.

Фото №1

При производстве трубы Ø168 х 8,9 мм произошло аварийное отключение установки высокочастотной сварки. На панели оператора была активна ошибка «Преобразователь +F. Неполадка драйвера № 48». Видимых причин (заусенцы на кромках трубы и т. д.) для срабатывания защиты не было. При детальном осмотре оборудования заметили, что сильно нагрелся (около 50°С) один из восьми силовых водоохлаждаемых кабелей идущих, от преобразователя до 3-D стола. Еще один кабель был тоже горячий, но его температура была на ощупь намного меньше. Остальные шесть кабелей были почти холодные. Проверили схему охлаждения кабелей дистиллированной водой. Эти два кабеля соединены последовательно, причем сильно разогретый кабель был в схеме охлаждения первым. Проверили протоки охлаждающей воды через эти кабели — проток воды отсутствовал. Два неисправных кабеля отключили от системы охлаждения, исключили из электрической схемы и демонтировали. Установку запустили в работу на шести кабелях, ограничив мощность (и незначительно скорость производства трубы соответственно).

В процессе разбора неисправных кабелей стал понятен принцип их устройства, и выяснилась причина перегрева и срабатывания защиты. Каждый кабель состоит из многопроволочных медных проводников внутренней и наружной жилы. Для защиты от перегрева каждая жила имеет отдельное охлаждение. На концах жил припаяны специализированные присоединительные наконечники, обеспечивающие через себя проток жидкости и служащие одновременно электрическим контактом. Во внутреннюю медную жилу вставлен пружинный каркас для протока охлаждающей жидкости. Внутренняя жила с каркасом помещена в изолирующий шланг, изготовленный из специальной резины. Концы изолирующего шланга с внутренней жилой вставлены в присоединительные наконечники наружной жилы. Проводники наружной жилы расположены поверх изолирующего шланга по типу экрана. Все это вставлено в наружный резиновый шланг, служащий одновременно электрическим изолятором. На специализированных присоединительных наконечниках наружной жилы концы наружного шланга обжаты хомутами.

От времени, высокого напряжения и частоты тока внутренний резиновый изолирующий шланг первого кабеля частично расслоился и потрескался. Мелкие частицы шланга при его разрушении стали перекрывать в нем проток охлаждающей жидкости. Под действием давления в системе охлаждения резиновый изолирующий шланг внутренней жилы распух и тем самым полностью перекрыл проток охлаждающей воды через внутреннюю жилу (фото №2 и №3), что привело к ее значительному нагреву.

От повышенной температуры произошло разрушение (прожиг) резинового изолирующего шланга и, как следствие, короткое замыкание(фото №4, №5).

В результате короткого замыкания повреждения получили внутренняя жила кабеля и пружинный каркас, обеспечивающий проток воды. Во время короткого замыкания вода внутри кабеля закипела. От увеличенного давления так же были разрушены центральные изоляторы. Одновременно с первым кабелем частицы горелой резины забивали и второй кабель. Разогрев внутренней электрической жилы второго кабеля так же произошел, но до температуры недостаточной для разрушения резинового изолирующего шланга. Электрических пробоев между фаз не было. Проток охлаждения внутренней жилы оказался забит мелкими кусочками горелой резины из первого кабеля, а сам шланг расслоился(фото №6).

Коаксиальные водоохлаждаемые электрические кабели разработаны и эксклюзивно произведены фирмой SMS-Elotherm. В России кабели подобного типа не производятся (точнее, водоохлаждаемые кабели выпускаются, но они не коаксиальные). В документации, переданной поставщиками оборудования, заказные данные для приобретения кабелей отсутствуют.

После полной разборки кабелей была произведена дефектовка вышедших из строя деталей, разработаны сборный и деталировочные чертежи.

Единственным выходом оставалось попытаться выполнить ремонт.

В начале были найдены отечественные производители материалов и деталей. По нашим индивидуальным заказам и чертежам в разных городах России были изготовлены необходимые для ремонта детали. В городе Волжский изготовлены резиновые рукава (шланги). Особенностью этих шлангов является то, что они соответтвют нашим требованиями не только к внутреннему, но и к наружному диаметрам. Центральные изоляторы изготовлены в Ярославле по нашим чертежам. Пружинный каркас длиной 5 метров из немагнитной нержавеющей стали произвели в Казани. Подобраны отечественные резиновые уплотнения. Часть деталей изготовлена силами механической мастерской нашего предприятия.

Разработаны методы ремонта и уникальная последовательность сборки.

На первом этапе ремонта кабеля с перегоревшими жилами был полностью снят обуглившийся изнутри резиновый шланг (фото №7).

Очищена от нагара внутренняя жила. Восстановлены перегоревшие проводники внутренней и наружной жил кабеля. Заменен пружинный каркас во внутренней жиле. Внутренняя жила затянута в новый резиновый изолирующий шланг(фото№8).

Внутренний резиновый изолирующий шланг был смонтирован внутри наружной токоведущей жилы(фото№9) и собран неповоротный электрический присоединительный контакт.

Затем был смонтирован наружный резиновый изолирующий шланг, его удалось сохранить «родной» (фото№10),

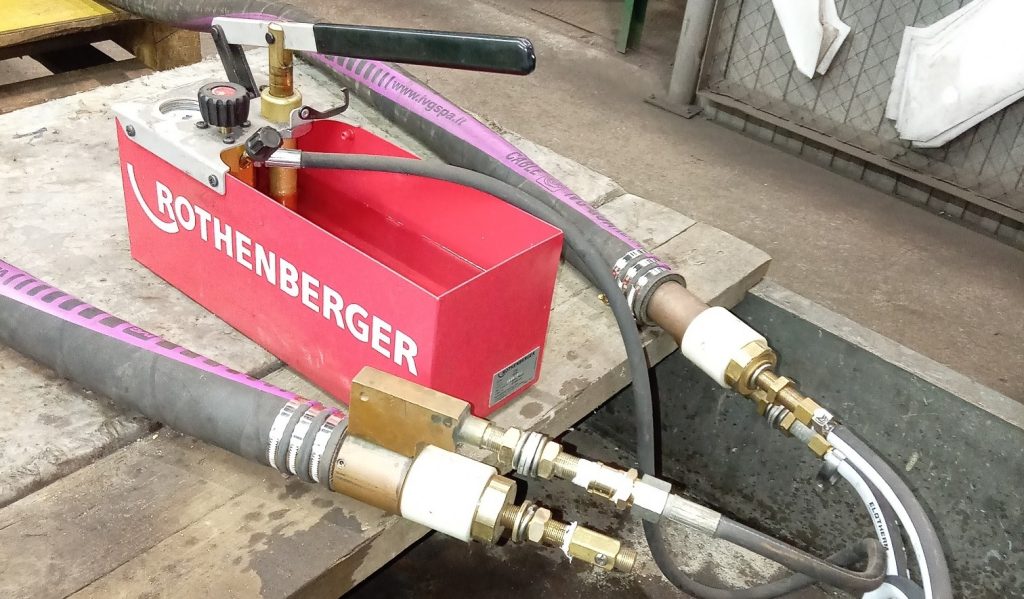

а так же поворотный электрический присоединительный контакт. Для герметизации жидкости, протекающей в наружной жиле, на защитный шланг внутренней жилы внутри присоединительных контактов одеваются резиновые уплотнительные кольца и шайбы из полимера. Все это стягивается центральным изолятором. Снаружи устанавливаются хомуты. Для герметизации жидкости, протекающей во внутренней жиле, используется самозажимная втулка и специальная конусная латунная гайка. После сборки кабель был опрессован под повышенным давлением в течении суток.(фото №11). На заключительном этапе ремонта кабель был поставлен на промывку(фото №12).

Второй силовой водоохлаждаемый кабель был собран по той же схеме.

В настоящее время восстановленные кабели смонтированы на оборудовании и опробованы под нагрузкой. Далее в процессе эксплуатации кабели были демонтированы попарно, и в этих кабелях заменен внутренний изолирующий шланг. В настоящее время мы готовы рассмотреть заявки на ремонт подобных кабелей, и при технической возможности, выполнить их ремонт.

13 мая 2025 в электрикам ООО Металлургическое оборудование, обслуживающим Комплекс по производству труб среднего диаметра, поступил технический запрос от АО «Газпром трубинвест» на оптимизацию алгоритма установки ультразвукового контроля качества тела и концов труб (УЗК) фирмы «Ultracraft», расположенной в линии отделки термообработанных труб.

Целью оптимизации обозначено снижение количества крановых операций, влияющих на количество циклов по перемещению труб в течение рабочей смены, и количество неплановых простоев технологической линии участка отделки ТОТ.

Дело в том, что при проведении неразрушающего контроля по статистике в некоторых компаниях наблюдается ложная отсортировка труб. До оптимизации действовал следующий алгоритм. Трубы с потока проходят под порталом УЗК, после проведения контроля им присваивается статус «Годная» или «Брак». Годные трубы следуют далее по прямому назначению, а трубы со статусом «Брак», благодаря системе трекинга, направляются транспортной системой в карман забракованных труб. После наполнения кармана брака трубы задаются на установку УЗК краном на повторный контроль. При этом задача трубы с потока прерывается. При повторном контроле большинство забракованных труб определяются как годные и отправляются по прямому назначению, а трубы с дефектами снова направляются в карман брака. И уже трубы, на которых УЗК опередил дефект дважды, передаются на контрольно-ремонтный стенд для ручного контроля и принятия решения о дальнейших действиях (ремонт или понижение в сортности).

Крановые операции и перерывы работы «с потока» для повторного контроля приводят к уменьшению производительности участка. Специалисты ГПТИ попросили реализовать алгоритм, когда при прохождении УЗК обнаруживает дефект на трубе при первом прохождении контроля, автоматически приходил повторный контроль. И если дефект выявлен дважды – труба получает статус Брак. Если при повторном контроле дефект не выявлен, то труба получает статус Годная. При этом, если при первичным контроле дефект не обнаружен, то повторный контроль не проводится и труба уходит с установки сразу со статусом Годная.

После получения такой задачи инженеры компании «Металлургическое оборудование» в первую очередь обратились к стандартам на автоматический неразрушающий контроль. Выяснилось, что автоматическая установка контроля допускает ложную отбраковку, но не допускает при этом прохождение реального дефекта при правильной калибровке. Другими словами, при прохождении через контроль годной трубы она с некоторой вероятностью может быть забракована установкой, что является нормальным поведением. А вот при прохождении контроля трубы с дефектом, установка должна выявить брак в любом случае. Таким образом, запрошенный алгоритм не повлияет на качество выпускаемой продукции.

Далее был проведен анализ программного обеспечения установок УЗК и транспортной механизации. Установка УЗК фирмы «Ultracraft», оснащена контролером фирмы Omron. Есть архив проекта на контроллер, но нет легальной среды разработки для внесения изменений в проект контроллера.

Транспортная механизация производства IMF выполнена на контроллере Siemens. Имеется как проект контроллера, так и легальное средство для редактирования и изменения проекта – TIA Portal. Инженеры Металлургическое оборудование хорошо знаком с этим программным продуктом. Было принято решение вносить изменения в программу транспортной линии фирмы «IMF», оснащенной контролером Siemens.

Был разработан следующий алгоритм. В программу внедрен счетчик для измерения количества проверок трубы. При каждом проведении контроля счетчик увеличивается на один, при выходе трубы из позиции контроля счетчик обнуляется. В случае, если при проверке на трубе обнаружены дефекты а счетчик имеет значение ноль, то счетчик увеличивается на один, труба остаётся в позиции а на УЗК подается сигнал — «труба готова к тестированию» (такой же, как при поступлении новой трубы на установку). Узк выполняет цикл контроля. Если при повторном контроле на трубе обнаружены дефекты, а значение счётчика уже не равно нулю (т.е. это уже не первый цикл контроля для данной трубы), трубе присваивается статус «БРАК», и она отправляется в карман брака, после чего счетчику присваивается значение «0». Если на трубе дефекты не обнаружены, то в системе слежения трубе присваивается статус «ГОДНАЯ», она отправляется дальше по линии, а счетчику присваивается значение «0».

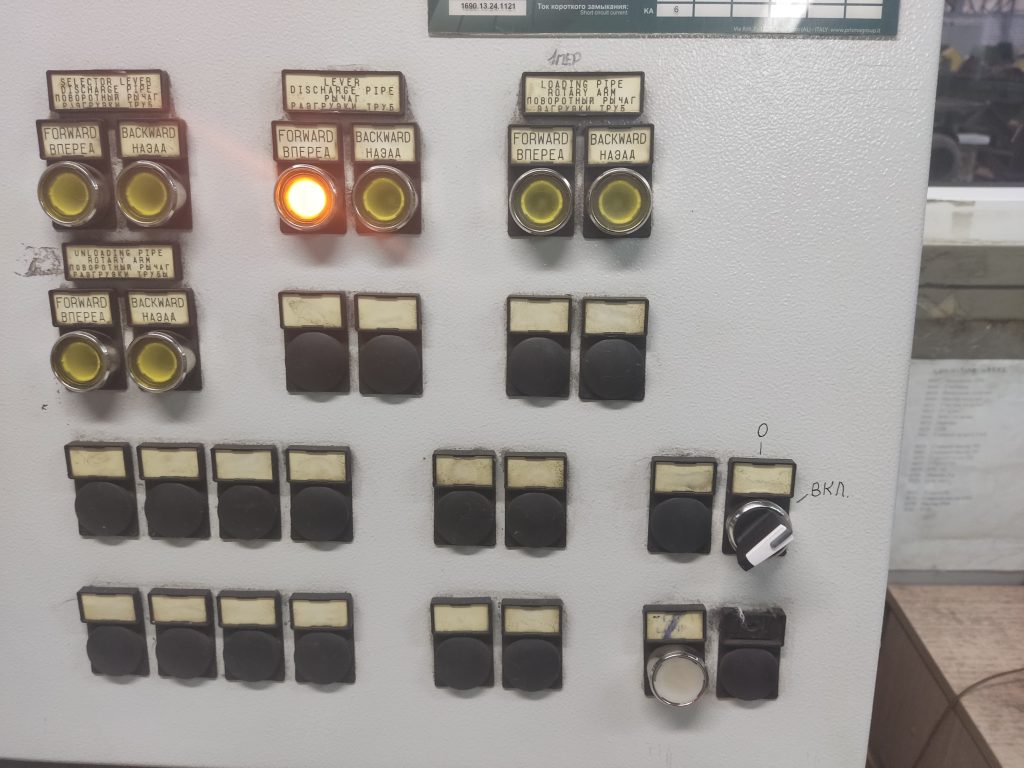

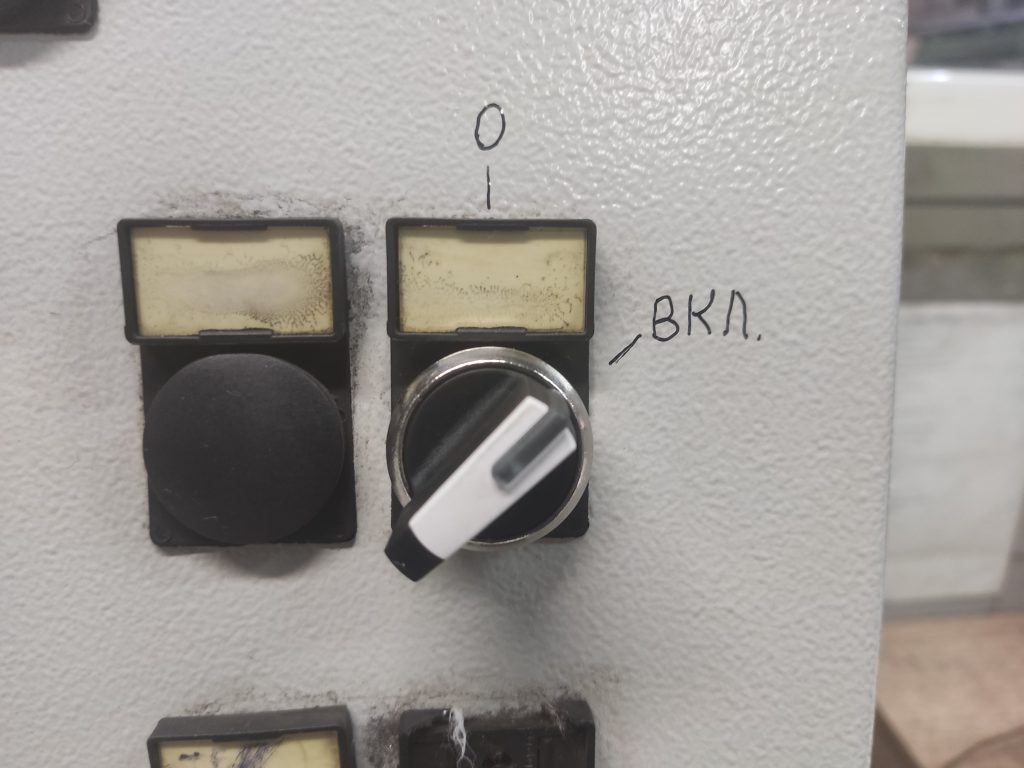

На пульте транспортной системы (P10.5) установили физический переключатель с двумя режимами работы:

режим 1: со старым алгоритмом работы;

режим 2: при обнаружении дефектов — повторное испытание трубы.

В августе 2025 года Заказчик предоставил оборудование для внесения изменений. С 15 по 18 августа были выполнены монтажные, пуско-наладочные работы и опытная эксплуатация. Заказчик остался доволен результатом. Текущая реализация позволяет легко изменить количество проходов портала УЗК на любое требуемое количество.

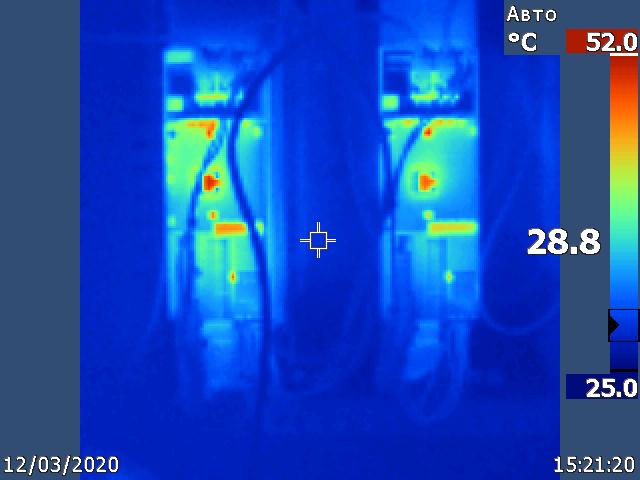

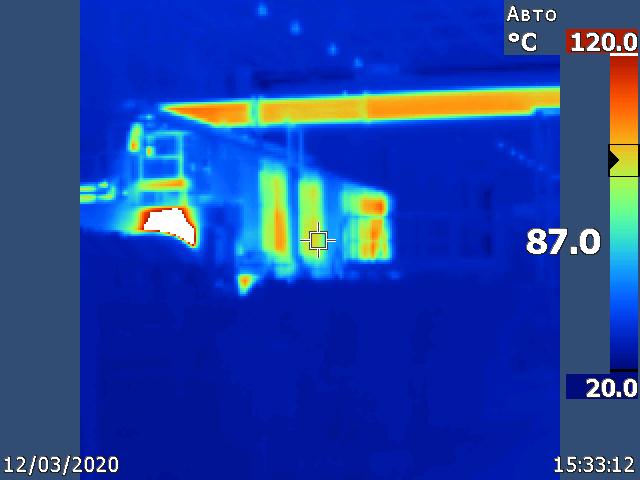

Тепловизионный контроль – вид неразрушающего контроля, основанный на фиксировании и преобразовании инфракрасного излучения в видимый цветовой спектр. Тепловой контроль применяется во всех отраслях промышленности, где по неоднородности теплового поля можно судить о техническом состоянии контролируемых объектов.

Преимуществами теплового контроля являются: универсальность, точность, оперативность, производительность и возможность проводить контроль дистанционно.

Потенциальные объекты для тепловизионного контроля: электрические и водогрейные котлы, паровые, сосуды под давлением, трубопроводы, системы газоснабжения и газораспределения, газопроводы, оборудование для металлургической промышленности, металлоконструкции, строительные объекты, оборудование электроэнергетики, а также механизмы генерирующие тепловую энергию, в узлах которых имеется повышенное трение.

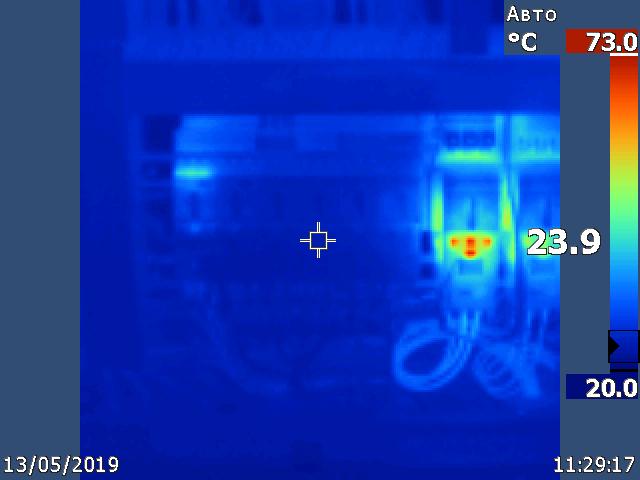

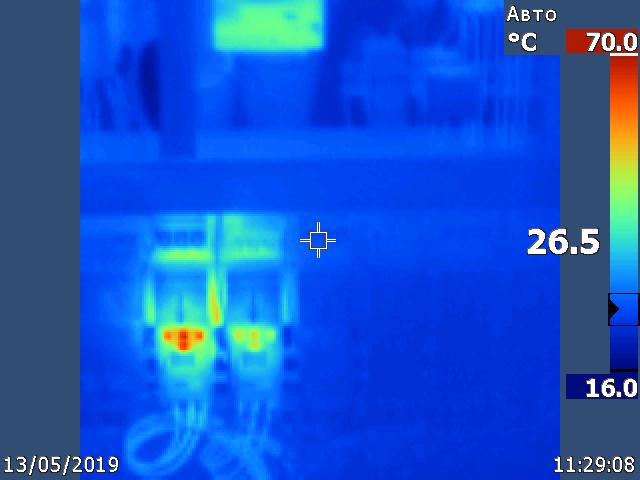

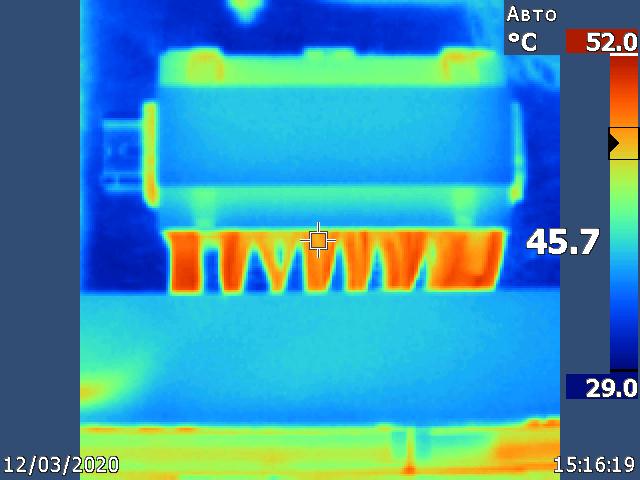

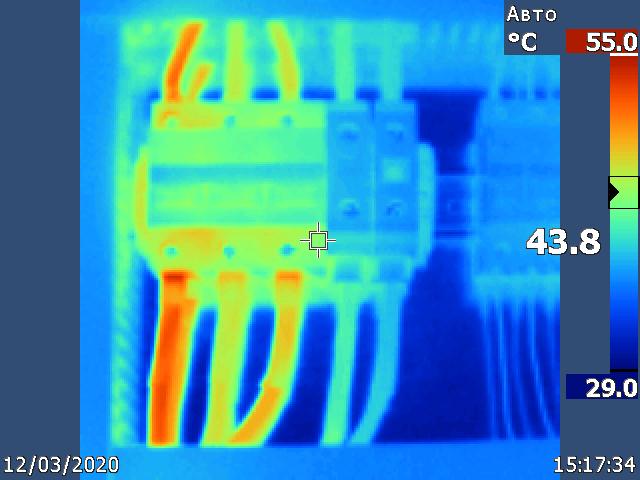

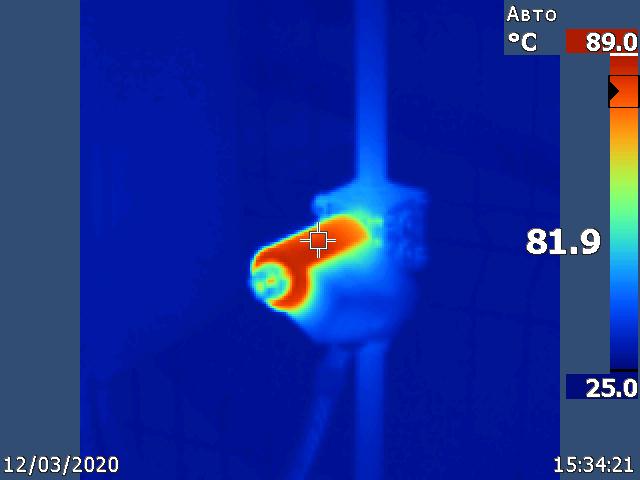

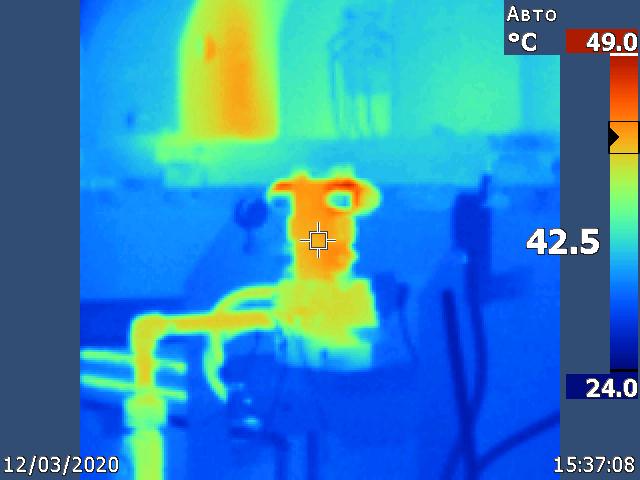

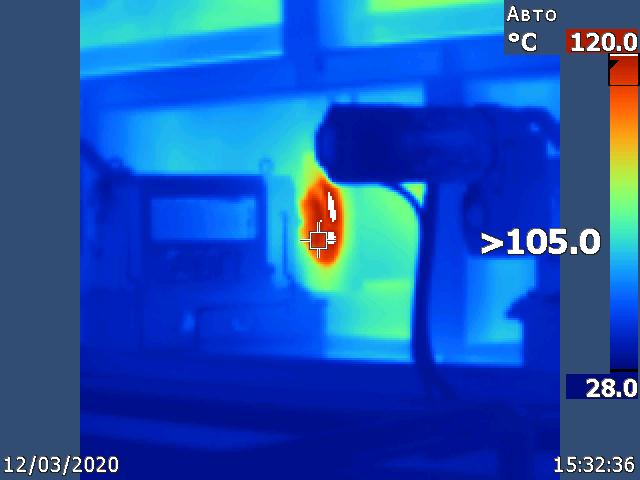

Нагрев частотных преобразователей в шкафу управления оборудованием.

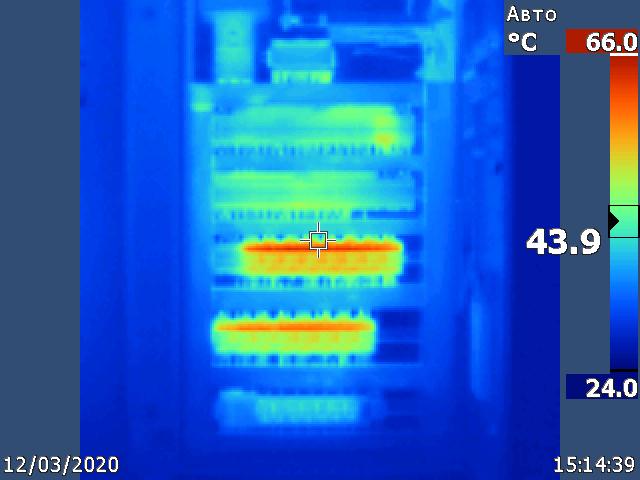

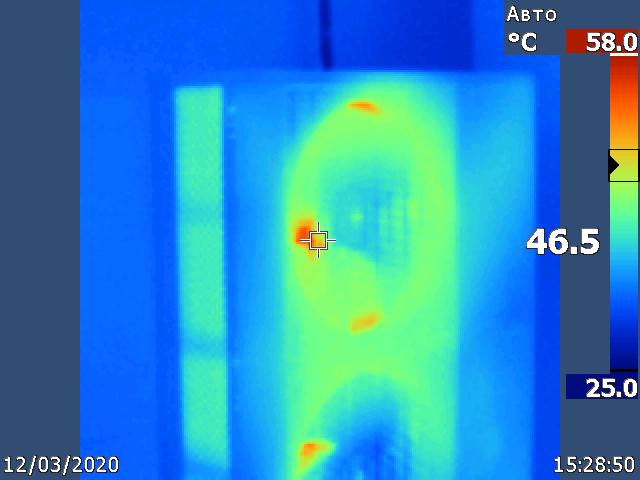

Нагрев пускорегулирующей аппаратуры в шкафу управления оборудованием.

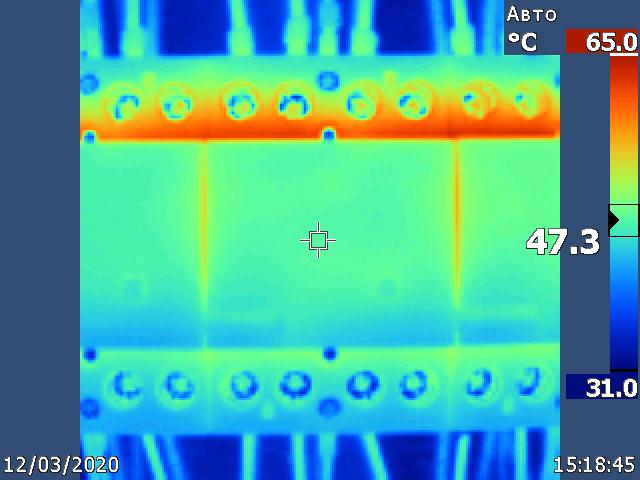

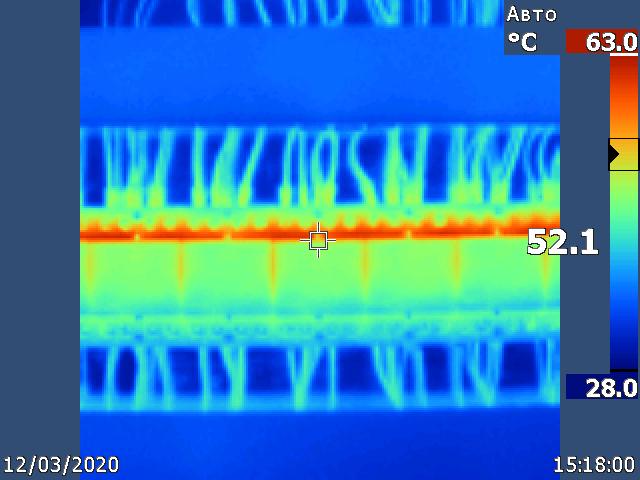

Пример не равномерного распределения нагрузки по фазам в шкафу освещения, как следствие нагрев одной из фаз.

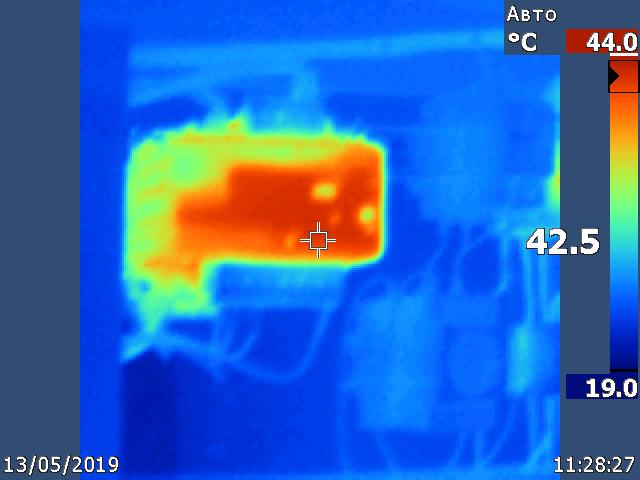

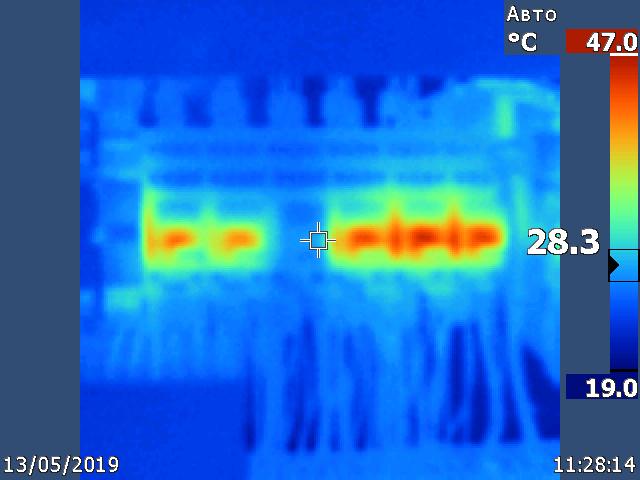

Контроль фаз на оборудовании и симметричная нагрузка на них.

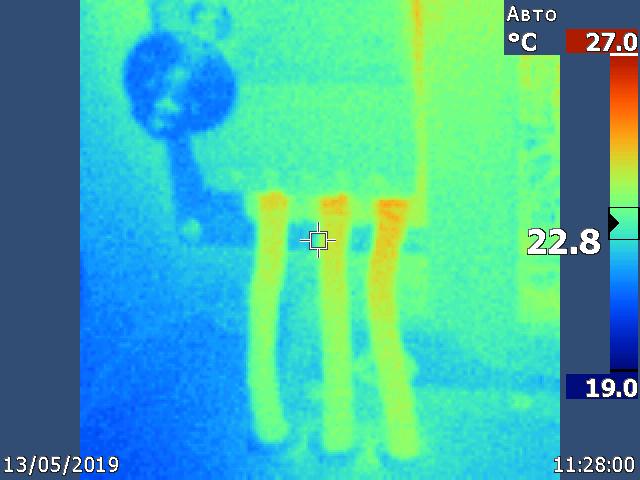

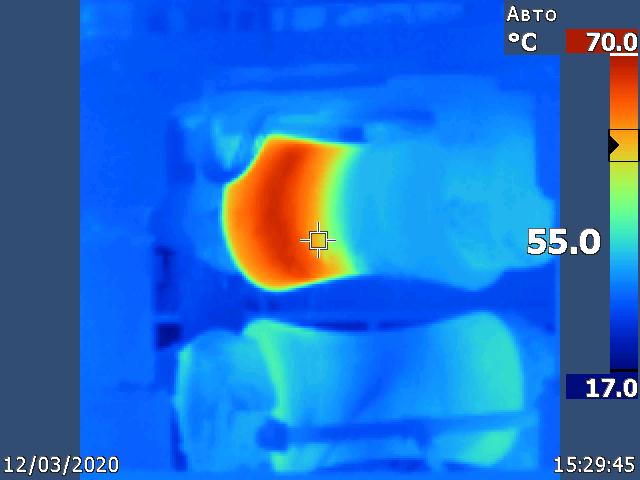

Контроль температуры двигателей.

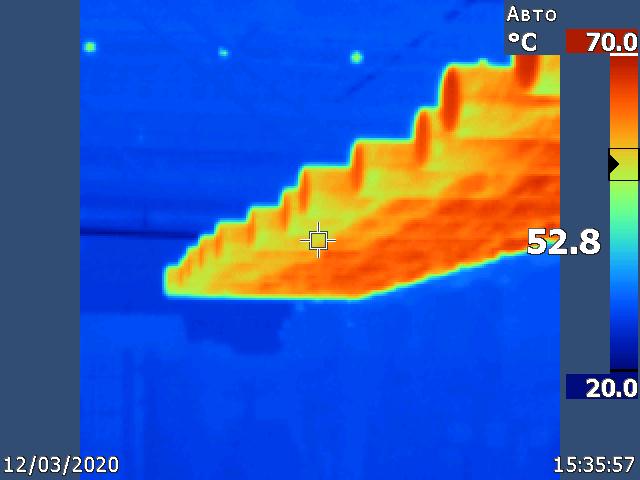

Нагрев воздуховодов в цеху на производстве.

Контроль отдельных элементов на оборудовании.

Системы кондиционирования и вентиляции шкафа.

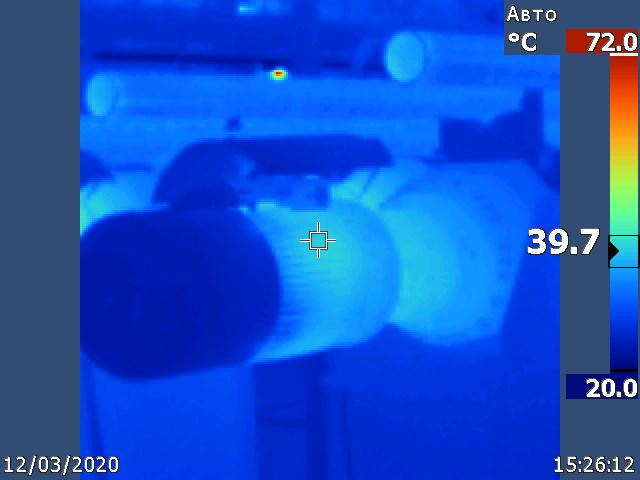

Теплонагруженный валок в установке.

Контроль заготовок на производстве.

Кроме применения на производстве, тепловизионный контроль можно применять при строительстве и утеплении домов, квартир, складских помещений. Определять тепло потери через окна и в конструкциях через стены, крышу. Тем самым выявлять какие-либо нарушения технологии при монтаже теплоизоляции.

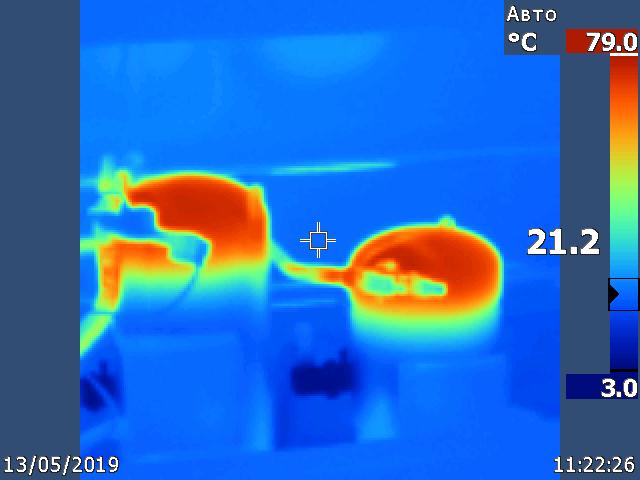

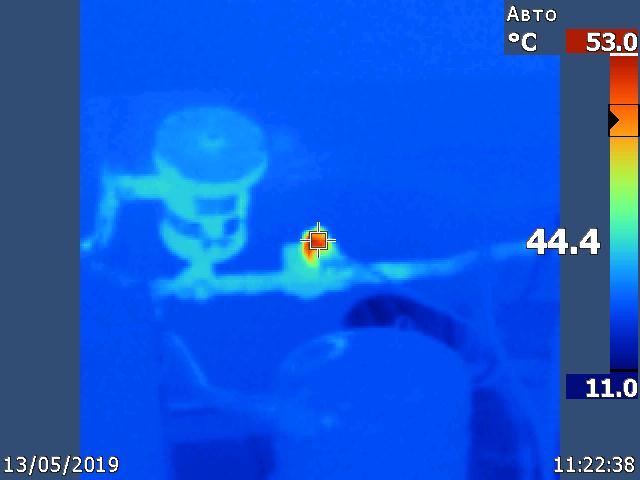

Еще один из способов использования тепловизионного контроля это поиск неисправности при ремонте электрических плат оборудования. Бывает, что неисправный элемент на плате начинает греться больше чем окружающие его элементы, тем самым выявляя место неисправности.

Минусом данного прибора является только его стоимость, поэтому иметь такой прибор в личных целях и в единичных случаях не целесообразно, выгоднее обратиться в компанию работающей с такой спецификой которая проведет обследование объекта или оборудования.

В первую очередь производим чистку электродвигателя, это может быть как сухая чистка (стальной щеткой, обдув сжатым воздухом), так и мойка аппаратом высокого давления.

Затем производим осмотр на возможные механические повреждения (сколы). Открываем клеммную коробку барно, производим протяжку клеммных соединений, если есть повреждения соединительного клеммника — изготавливаем новый.Делаем замер сопротивления изоляции обмоток статора относительно корпуса эл.двигателя, а так же между обмотками статора, в целях проверки состояния изоляции и пригодности эл.двигателя к работе. Если эл.двигатель имеет слишком низкое сопротивление изоляции, то производим сушку в специальной сушильной камере или тепловой пушкой. После того как, установили эл.двигатель на ремонтный стол, снимаем полу- муфту специальным съемным устройством и начинаем разборку эл.двигателя. Снимаем кожух крыльчатки, проверяем целостность крыльчатки, отсутствие люфта. Далее необходимо снять передний и задний фланец эл.двигателя и визуально произвести осмотр целостности фланцев, выводим ротор из статора для оценки состояния подшипников, установленных на валу ротора, при необходимости производим замену подшипников, а так же проверяем шейку посадочного места. Устанавливаем новые подшипники проверенной фирмы KOYO (Made in Japan).

Если есть необходимость, производим влажную мойку обмоток внутри статора с последующей сушкой, и обязательно производим повторный замер сопротивления изоляции. Собираем эл.двигатель в обратной последовательности.

На стенде производим запуск эл.двигателя на холостом ходу и замеряем ток холостого хода. На эл.двигателе имеется бирка с данными, сопоставляем произведенные замеры и, если все соответствует норме, отдаем эл.двигатель в работу.

Основная цель технического обслуживания – это профилактика и своевременное обнаружение неисправностей.