(лонгрид)

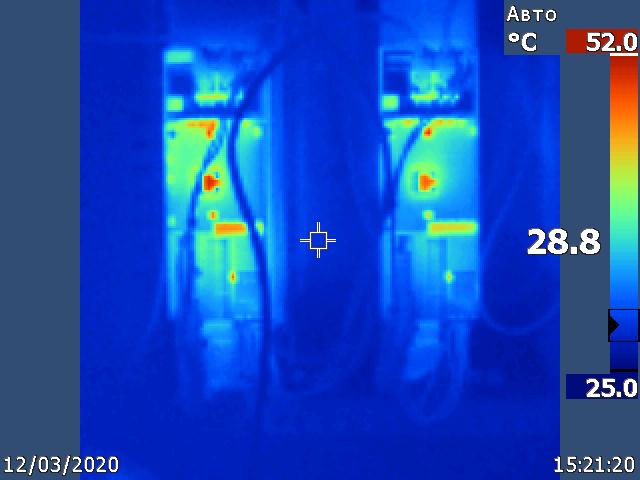

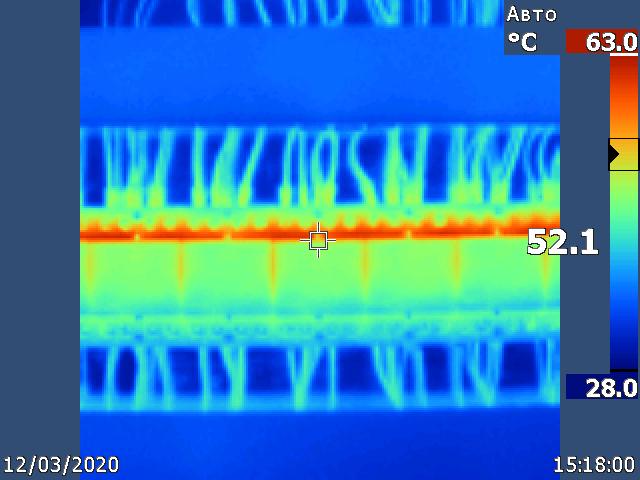

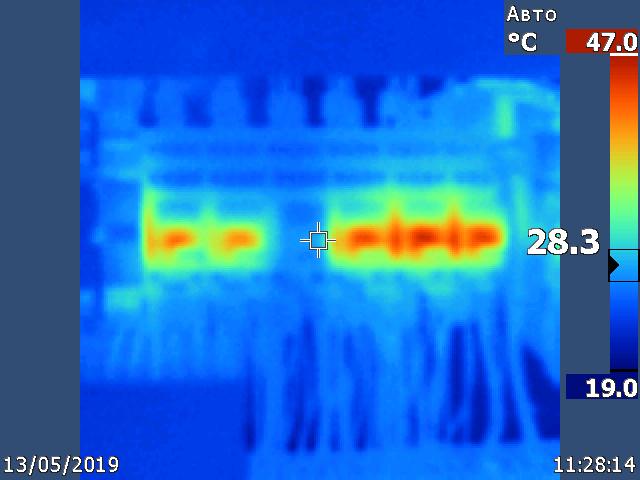

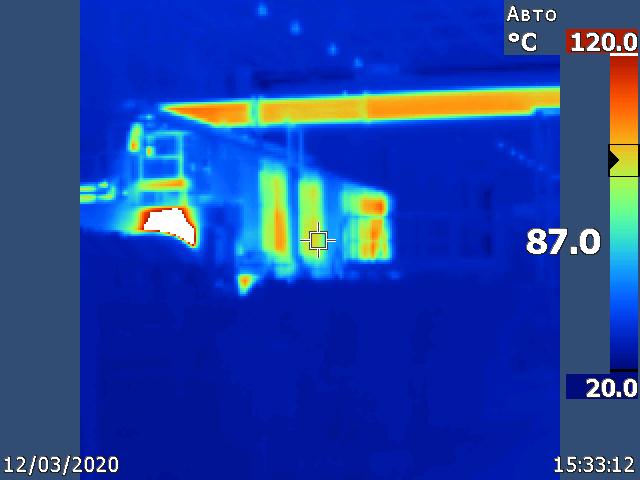

В процессе производства трубы в КТСД АО «Газпром трубинвест» применяется установка высокочастотной сварки EloWeld1200 производства фирмы SMS-Elotherm (Германия). В данной установке индуктор для разогрева кромок трубной заготовки установлен непосредственно на подвижном 3-D столе. Для передачи электрической мощности повышенной частоты от силового преобразователя до подвижного 3-D стола используются гибкие коаксиальные водоохлаждаемые электрические кабели в количестве 8 штук (фото №1). Эти кабели охлаждаются дистиллированной водой и соединены последовательно по 2шт. Другими словами, установлено 4 пары кабелей.

Фото №1

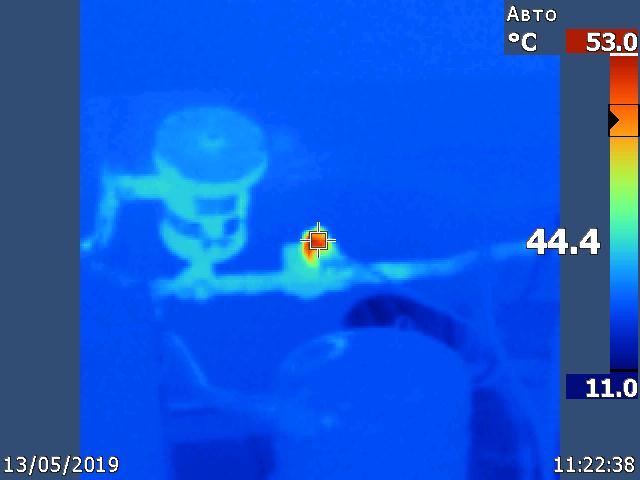

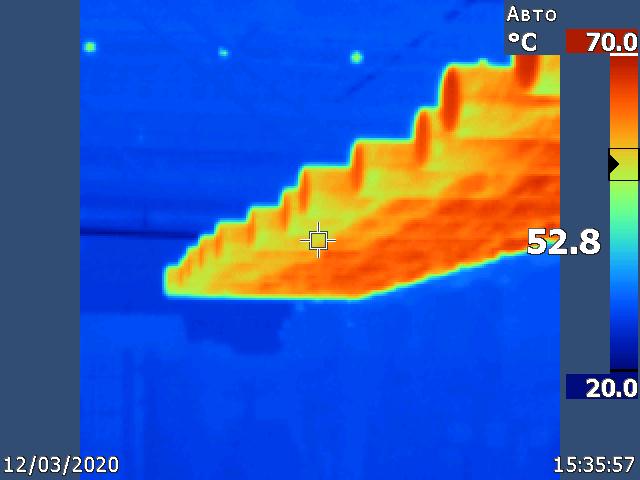

При производстве трубы Ø168 х 8,9 мм произошло аварийное отключение установки высокочастотной сварки. На панели оператора была активна ошибка «Преобразователь +F. Неполадка драйвера № 48». Видимых причин (заусенцы на кромках трубы и т. д.) для срабатывания защиты не было. При детальном осмотре оборудования заметили, что сильно нагрелся (около 50°С) один из восьми силовых водоохлаждаемых кабелей идущих, от преобразователя до 3-D стола. Еще один кабель был тоже горячий, но его температура была на ощупь намного меньше. Остальные шесть кабелей были почти холодные. Проверили схему охлаждения кабелей дистиллированной водой. Эти два кабеля соединены последовательно, причем сильно разогретый кабель был в схеме охлаждения первым. Проверили протоки охлаждающей воды через эти кабели — проток воды отсутствовал. Два неисправных кабеля отключили от системы охлаждения, исключили из электрической схемы и демонтировали. Установку запустили в работу на шести кабелях, ограничив мощность (и незначительно скорость производства трубы соответственно).

В процессе разбора неисправных кабелей стал понятен принцип их устройства, и выяснилась причина перегрева и срабатывания защиты. Каждый кабель состоит из многопроволочных медных проводников внутренней и наружной жилы. Для защиты от перегрева каждая жила имеет отдельное охлаждение. На концах жил припаяны специализированные присоединительные наконечники, обеспечивающие через себя проток жидкости и служащие одновременно электрическим контактом. Во внутреннюю медную жилу вставлен пружинный каркас для протока охлаждающей жидкости. Внутренняя жила с каркасом помещена в изолирующий шланг, изготовленный из специальной резины. Концы изолирующего шланга с внутренней жилой вставлены в присоединительные наконечники наружной жилы. Проводники наружной жилы расположены поверх изолирующего шланга по типу экрана. Все это вставлено в наружный резиновый шланг, служащий одновременно электрическим изолятором. На специализированных присоединительных наконечниках наружной жилы концы наружного шланга обжаты хомутами.

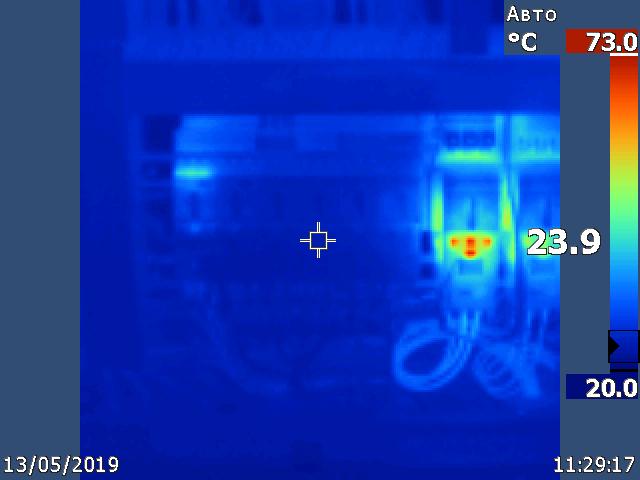

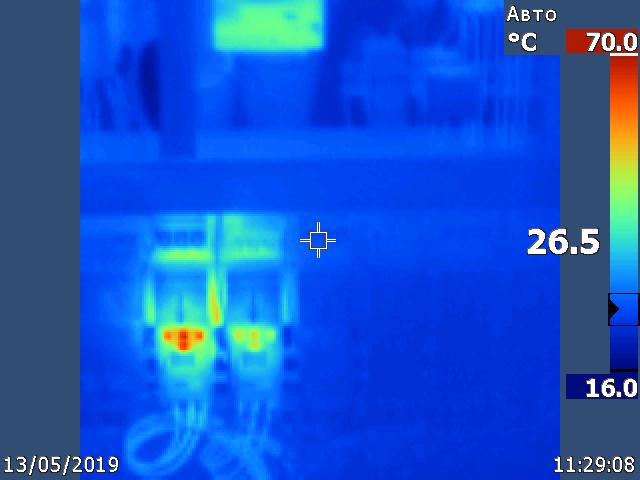

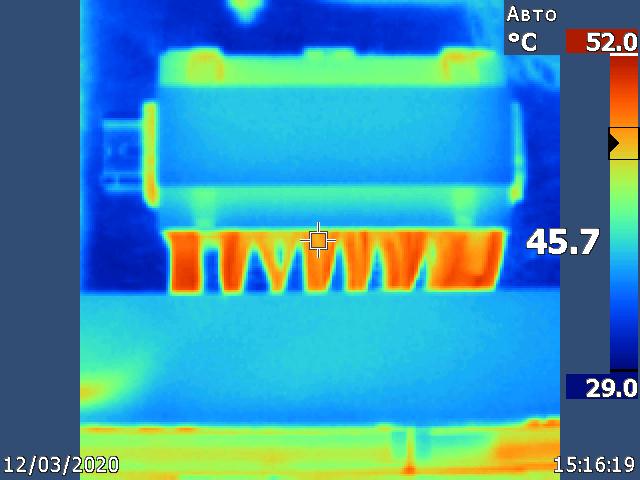

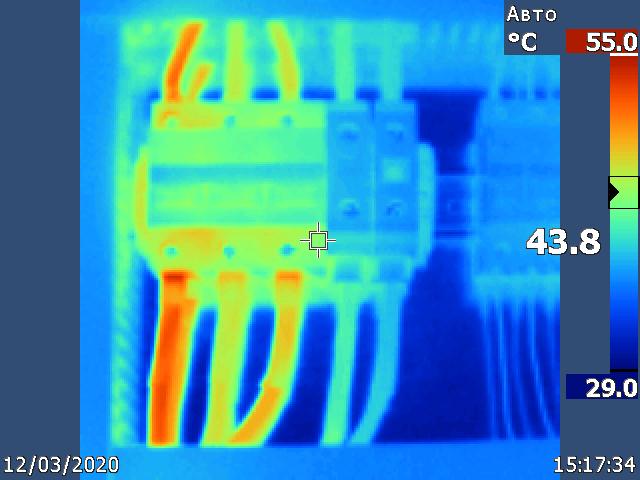

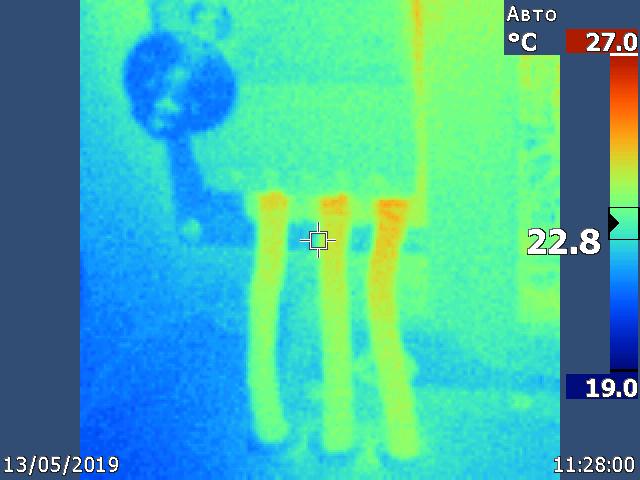

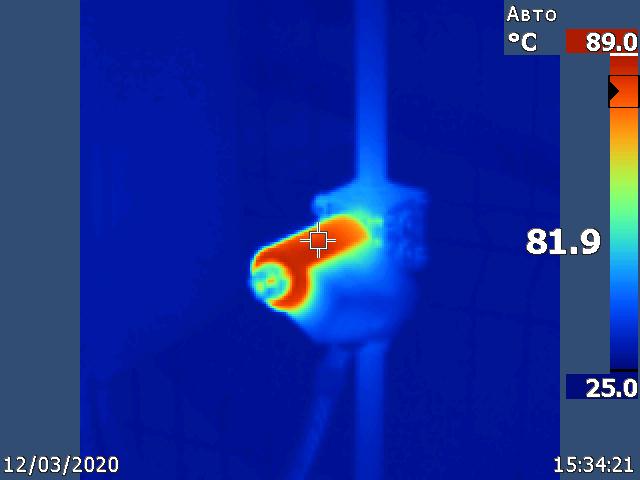

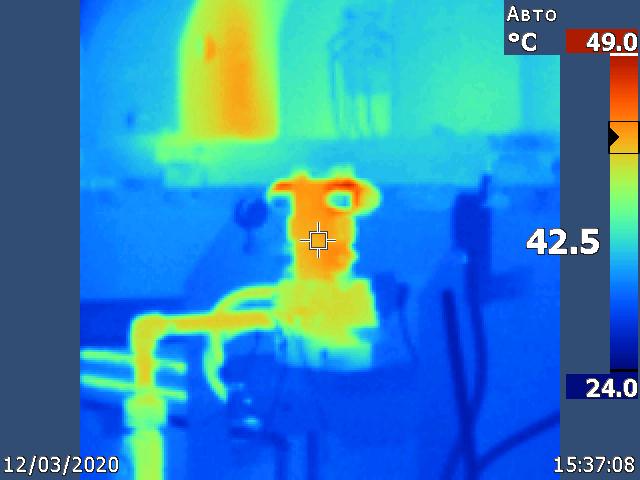

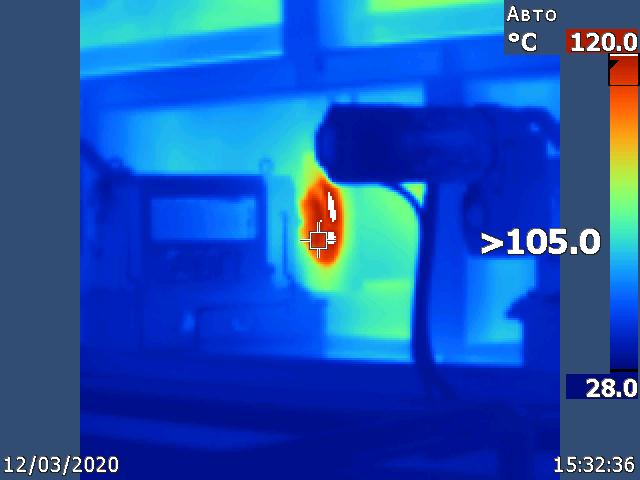

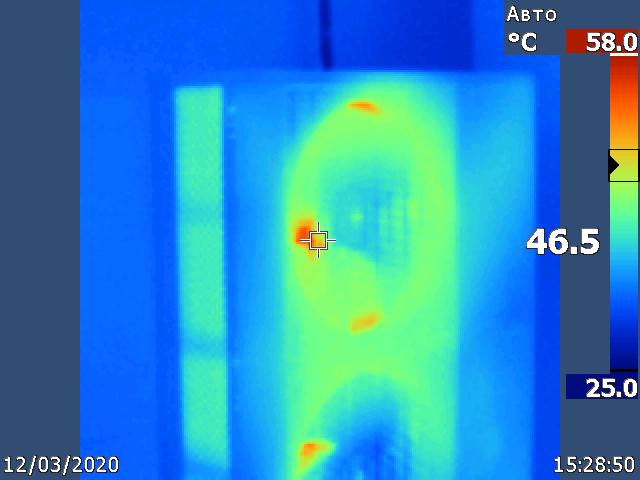

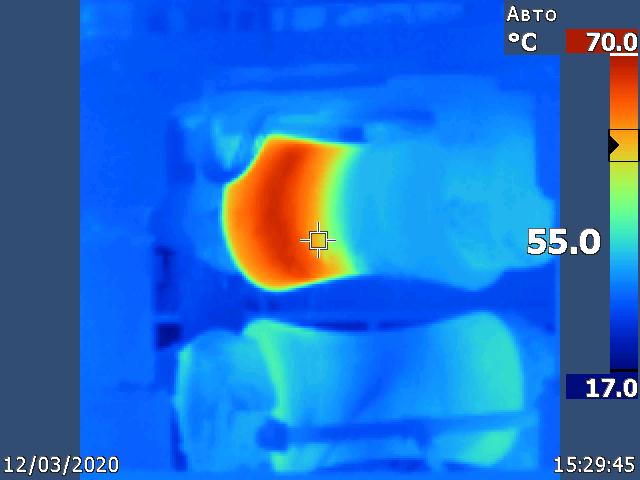

От времени, высокого напряжения и частоты тока внутренний резиновый изолирующий шланг первого кабеля частично расслоился и потрескался. Мелкие частицы шланга при его разрушении стали перекрывать в нем проток охлаждающей жидкости. Под действием давления в системе охлаждения резиновый изолирующий шланг внутренней жилы распух и тем самым полностью перекрыл проток охлаждающей воды через внутреннюю жилу (фото №2 и №3), что привело к ее значительному нагреву.

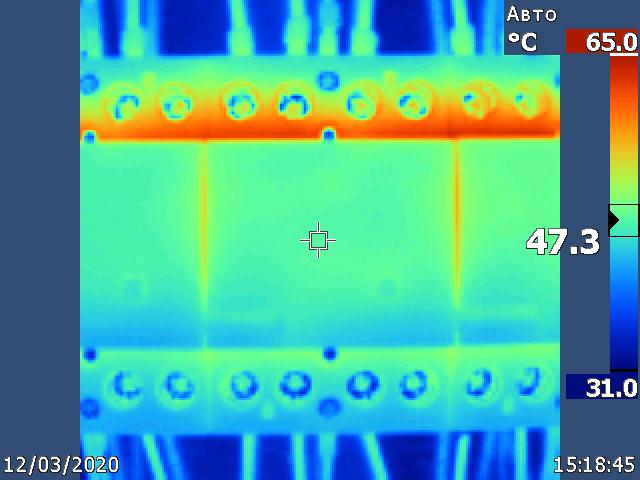

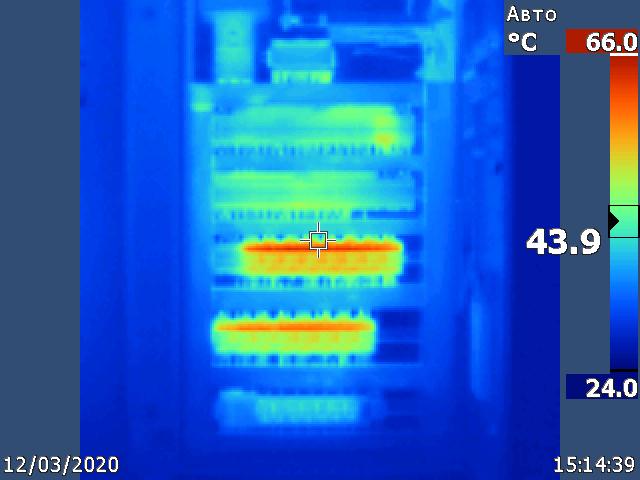

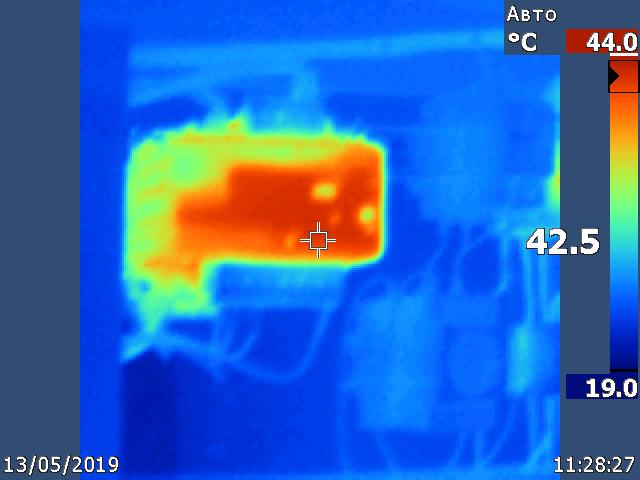

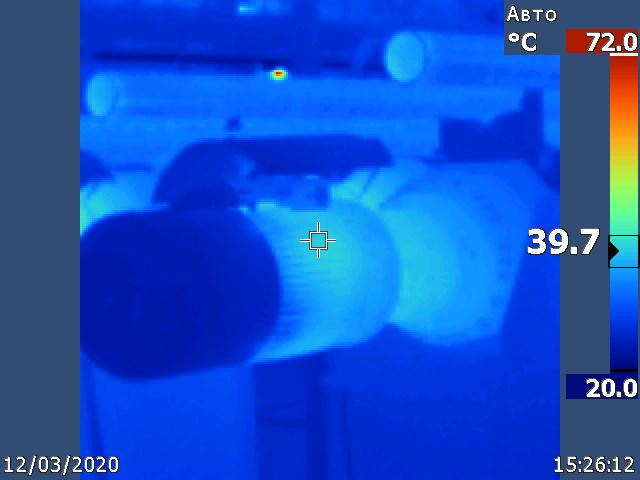

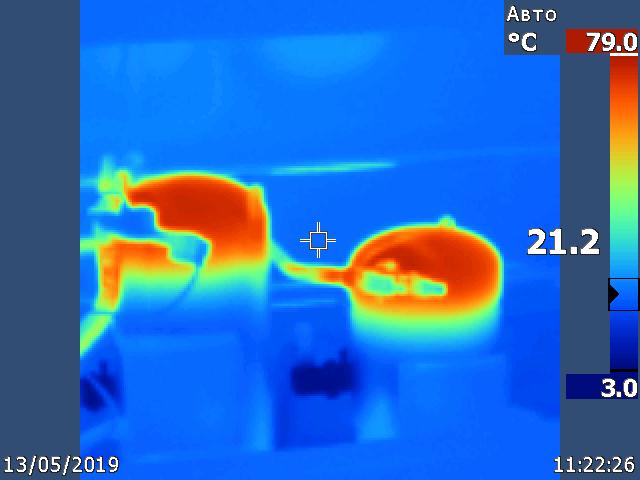

От повышенной температуры произошло разрушение (прожиг) резинового изолирующего шланга и, как следствие, короткое замыкание(фото №4, №5).

В результате короткого замыкания повреждения получили внутренняя жила кабеля и пружинный каркас, обеспечивающий проток воды. Во время короткого замыкания вода внутри кабеля закипела. От увеличенного давления так же были разрушены центральные изоляторы. Одновременно с первым кабелем частицы горелой резины забивали и второй кабель. Разогрев внутренней электрической жилы второго кабеля так же произошел, но до температуры недостаточной для разрушения резинового изолирующего шланга. Электрических пробоев между фаз не было. Проток охлаждения внутренней жилы оказался забит мелкими кусочками горелой резины из первого кабеля, а сам шланг расслоился(фото №6).

Коаксиальные водоохлаждаемые электрические кабели разработаны и эксклюзивно произведены фирмой SMS-Elotherm. В России кабели подобного типа не производятся (точнее, водоохлаждаемые кабели выпускаются, но они не коаксиальные). В документации, переданной поставщиками оборудования, заказные данные для приобретения кабелей отсутствуют.

После полной разборки кабелей была произведена дефектовка вышедших из строя деталей, разработаны сборный и деталировочные чертежи.

Единственным выходом оставалось попытаться выполнить ремонт.

В начале были найдены отечественные производители материалов и деталей. По нашим индивидуальным заказам и чертежам в разных городах России были изготовлены необходимые для ремонта детали. В городе Волжский изготовлены резиновые рукава (шланги). Особенностью этих шлангов является то, что они соответтвют нашим требованиями не только к внутреннему, но и к наружному диаметрам. Центральные изоляторы изготовлены в Ярославле по нашим чертежам. Пружинный каркас длиной 5 метров из немагнитной нержавеющей стали произвели в Казани. Подобраны отечественные резиновые уплотнения. Часть деталей изготовлена силами механической мастерской нашего предприятия.

Разработаны методы ремонта и уникальная последовательность сборки.

На первом этапе ремонта кабеля с перегоревшими жилами был полностью снят обуглившийся изнутри резиновый шланг (фото №7).

Очищена от нагара внутренняя жила. Восстановлены перегоревшие проводники внутренней и наружной жил кабеля. Заменен пружинный каркас во внутренней жиле. Внутренняя жила затянута в новый резиновый изолирующий шланг(фото№8).

Внутренний резиновый изолирующий шланг был смонтирован внутри наружной токоведущей жилы(фото№9) и собран неповоротный электрический присоединительный контакт.

Затем был смонтирован наружный резиновый изолирующий шланг, его удалось сохранить «родной» (фото№10),

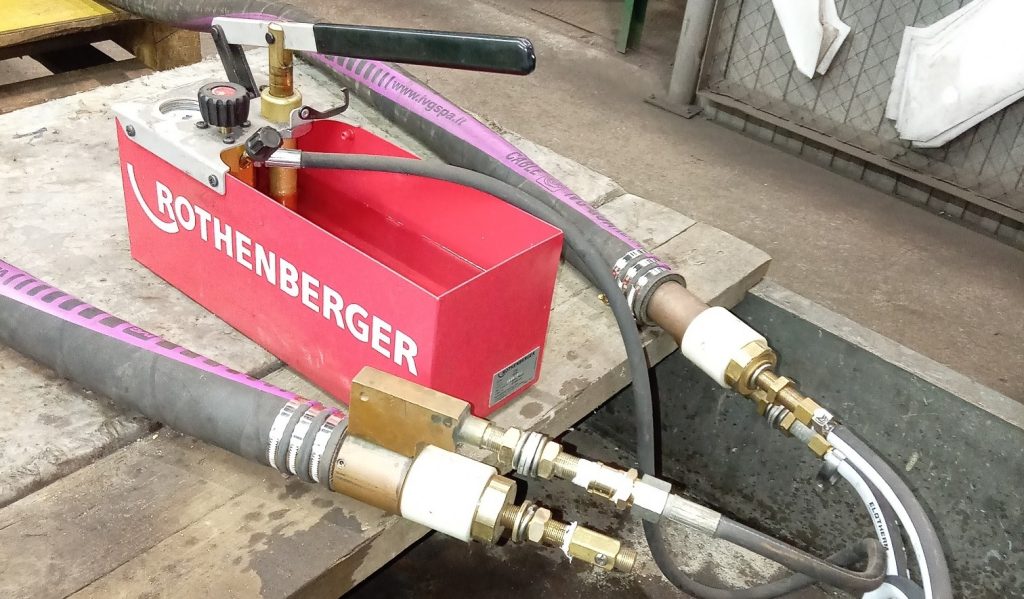

а так же поворотный электрический присоединительный контакт. Для герметизации жидкости, протекающей в наружной жиле, на защитный шланг внутренней жилы внутри присоединительных контактов одеваются резиновые уплотнительные кольца и шайбы из полимера. Все это стягивается центральным изолятором. Снаружи устанавливаются хомуты. Для герметизации жидкости, протекающей во внутренней жиле, используется самозажимная втулка и специальная конусная латунная гайка. После сборки кабель был опрессован под повышенным давлением в течении суток.(фото №11). На заключительном этапе ремонта кабель был поставлен на промывку(фото №12).

Второй силовой водоохлаждаемый кабель был собран по той же схеме.

В настоящее время восстановленные кабели смонтированы на оборудовании и опробованы под нагрузкой. Далее в процессе эксплуатации кабели были демонтированы попарно, и в этих кабелях заменен внутренний изолирующий шланг. В настоящее время мы готовы рассмотреть заявки на ремонт подобных кабелей, и при технической возможности, выполнить их ремонт.