Тепловизионный контроль – вид неразрушающего контроля, основанный на фиксировании и преобразовании инфракрасного излучения в видимый цветовой спектр. Тепловой контроль применяется во всех отраслях промышленности, где по неоднородности теплового поля можно судить о техническом состоянии контролируемых объектов.

Преимуществами теплового контроля являются: универсальность, точность, оперативность, производительность и возможность проводить контроль дистанционно.

Потенциальные объекты для тепловизионного контроля: электрические и водогрейные котлы, паровые, сосуды под давлением, трубопроводы, системы газоснабжения и газораспределения, газопроводы, оборудование для металлургической промышленности, металлоконструкции, строительные объекты, оборудование электроэнергетики, а также механизмы генерирующие тепловую энергию, в узлах которых имеется повышенное трение.

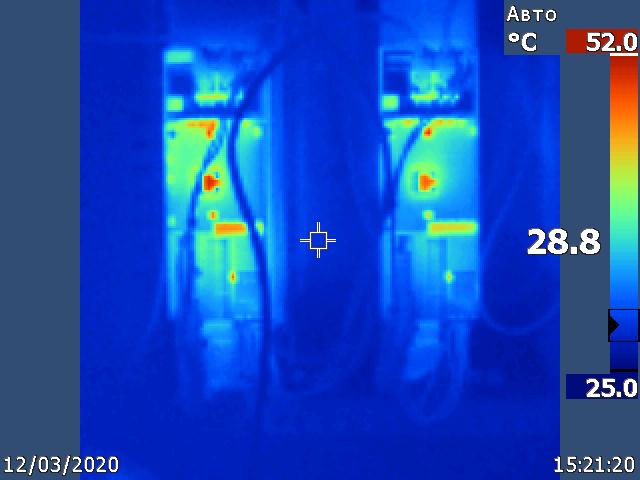

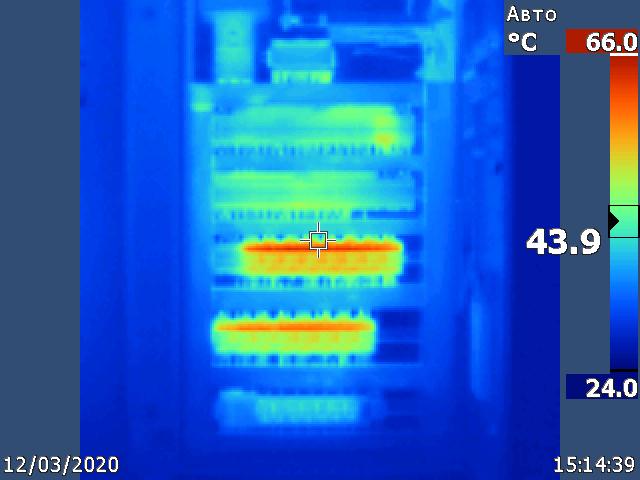

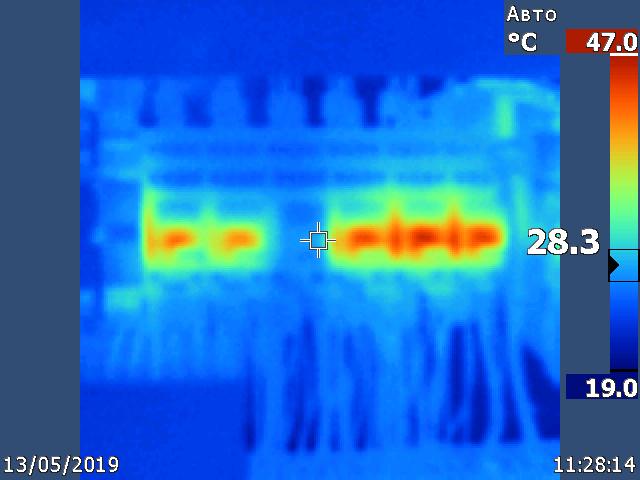

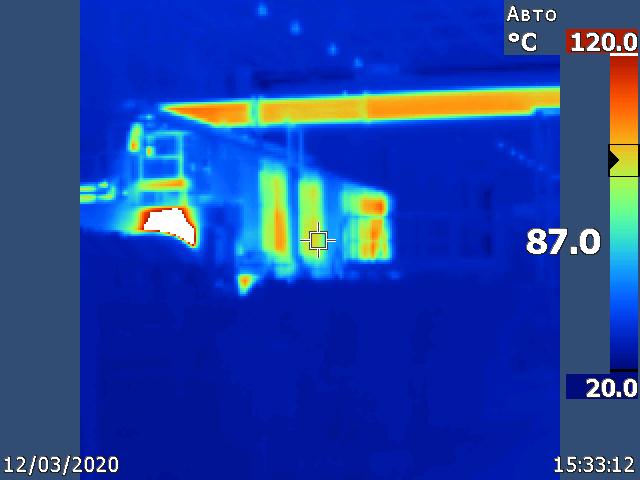

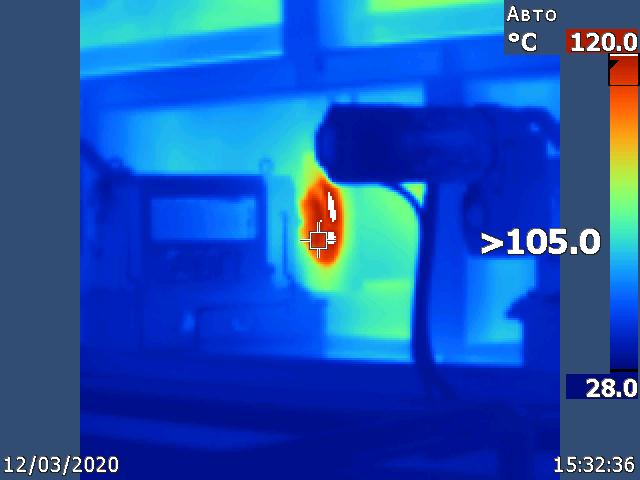

Нагрев частотных преобразователей в шкафу управления оборудованием.

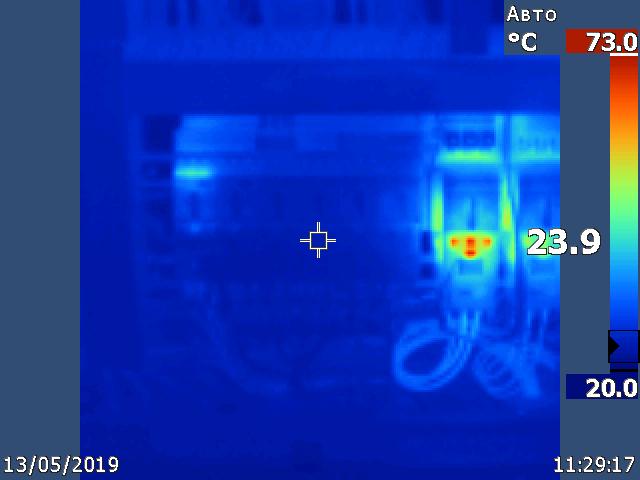

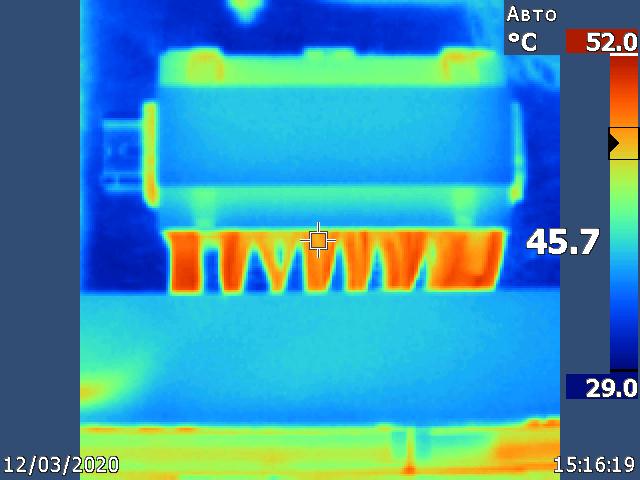

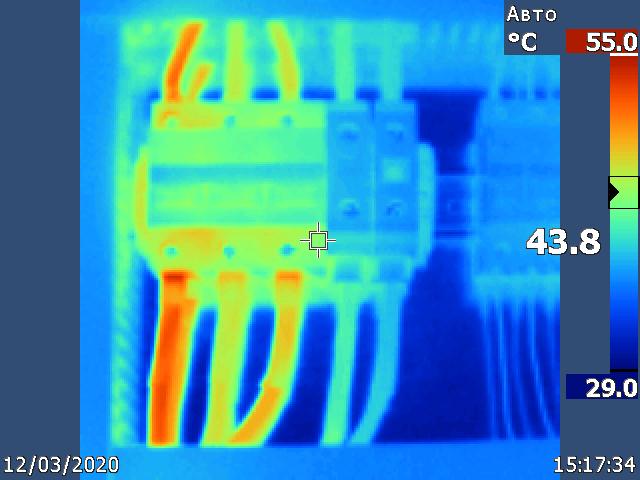

Нагрев пускорегулирующей аппаратуры в шкафу управления оборудованием.

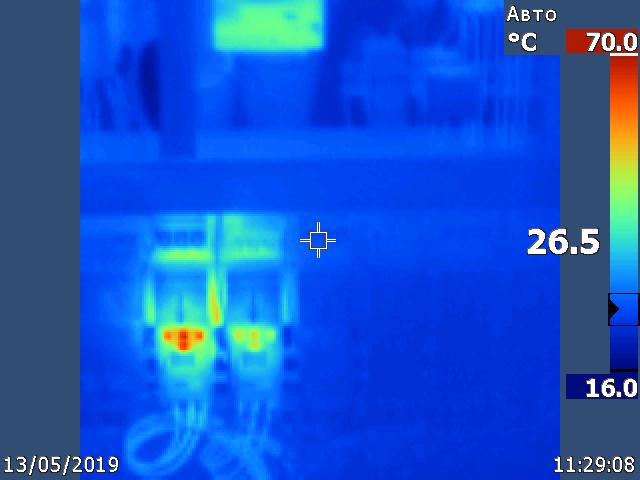

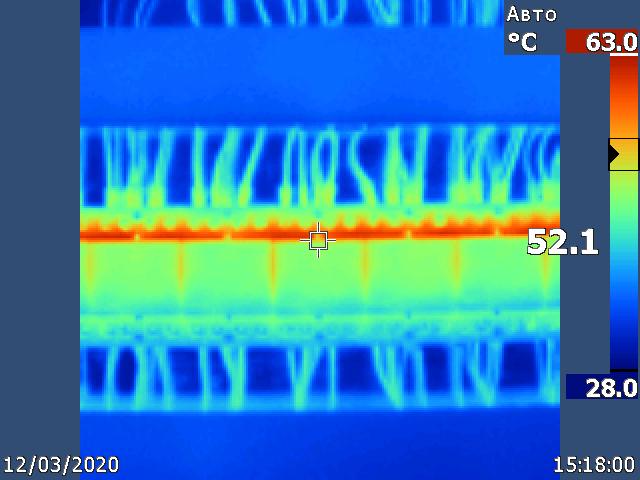

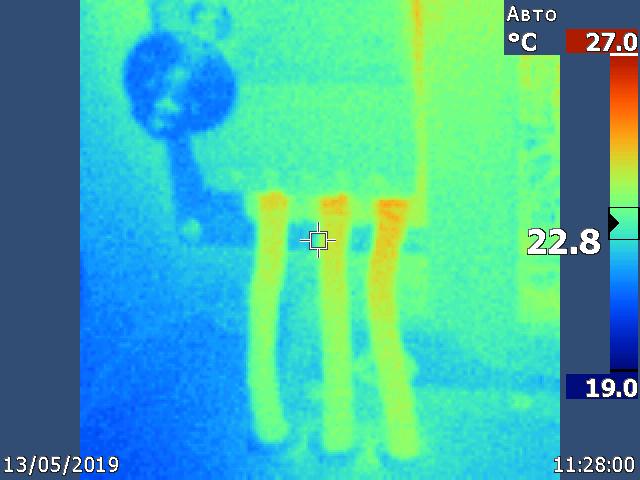

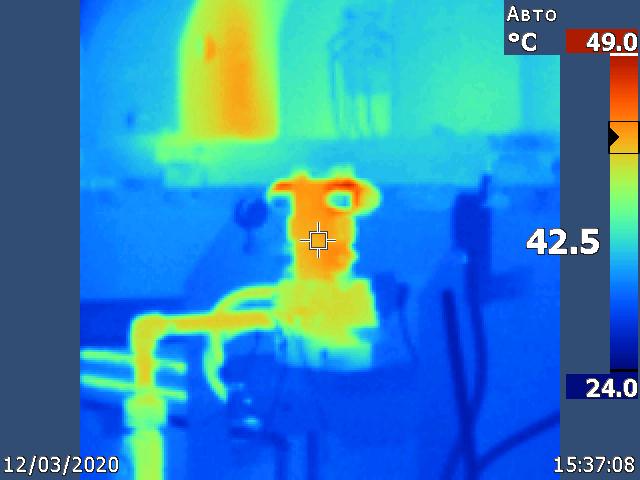

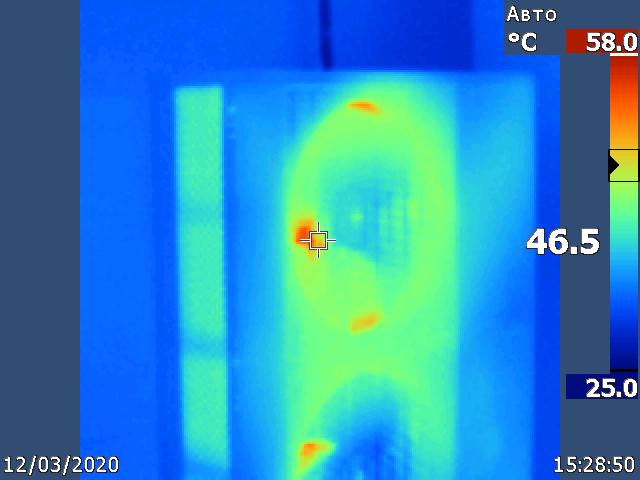

Пример не равномерного распределения нагрузки по фазам в шкафу освещения, как следствие нагрев одной из фаз.

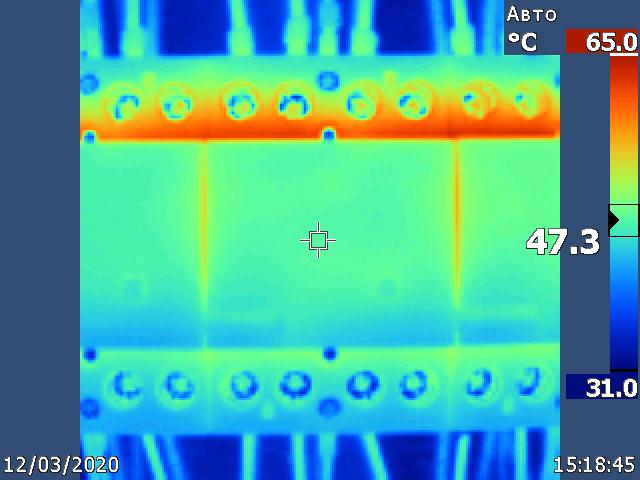

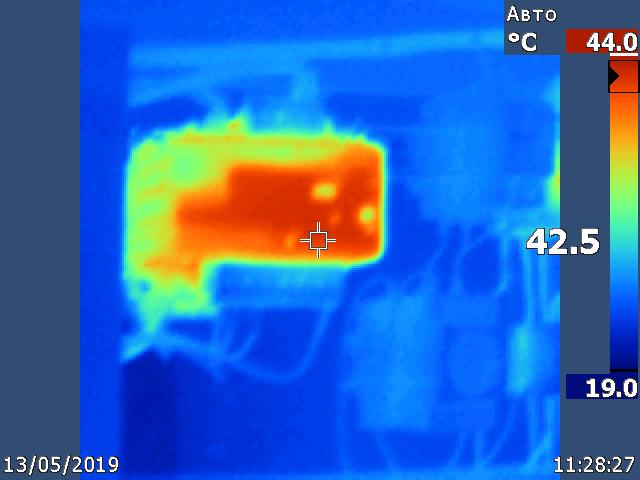

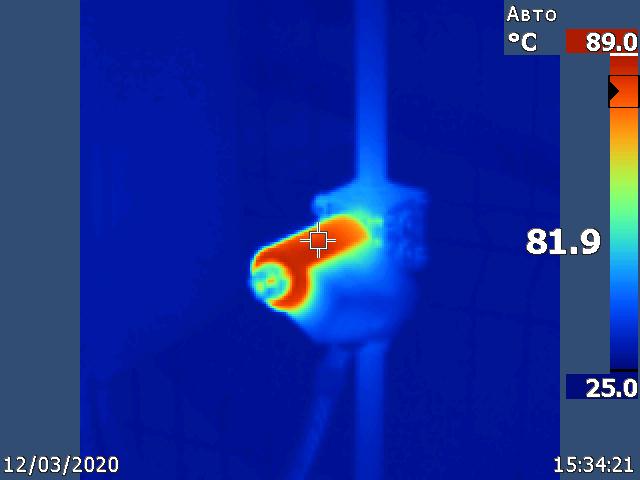

Контроль фаз на оборудовании и симметричная нагрузка на них.

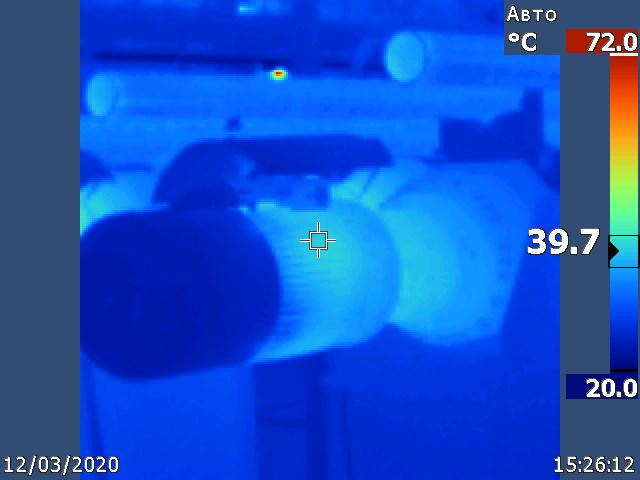

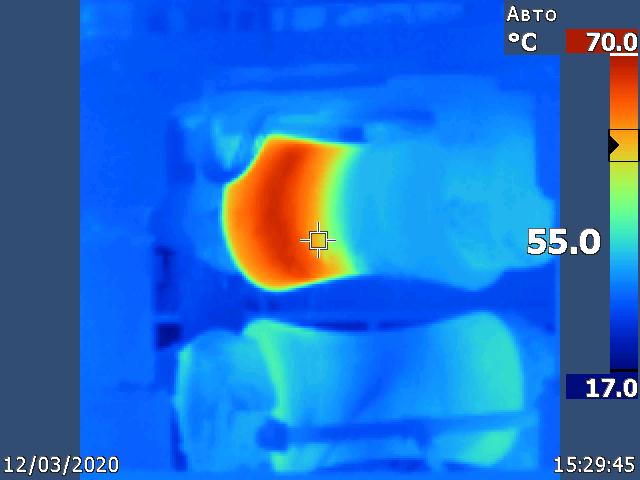

Контроль температуры двигателей.

Нагрев воздуховодов в цеху на производстве.

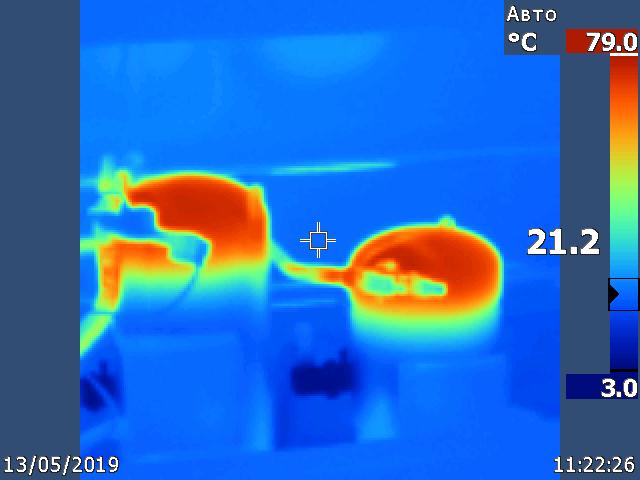

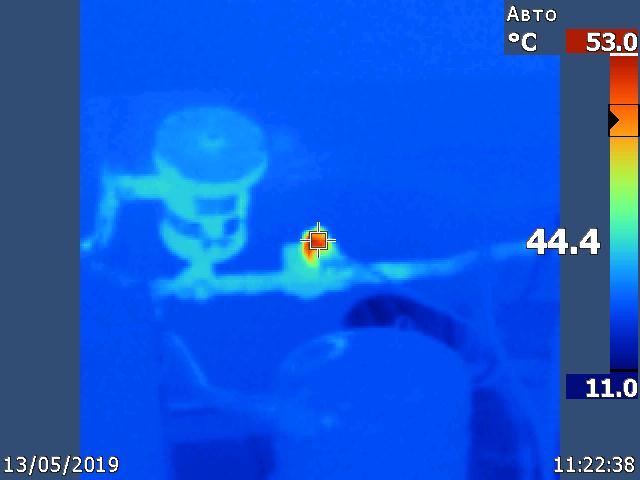

Контроль отдельных элементов на оборудовании.

Системы кондиционирования и вентиляции шкафа.

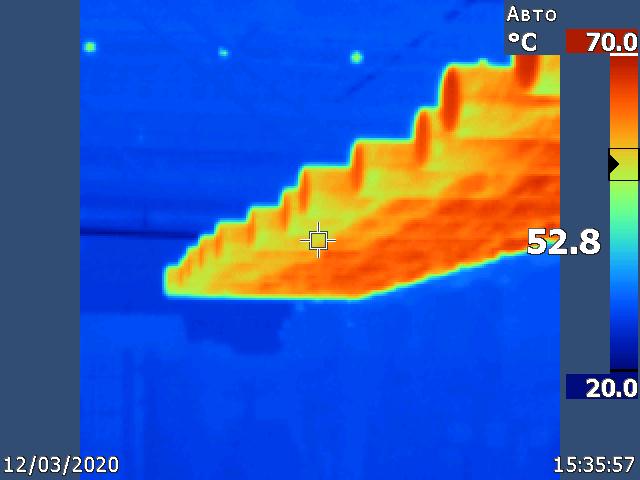

Теплонагруженный валок в установке.

Контроль заготовок на производстве.

Кроме применения на производстве, тепловизионный контроль можно применять при строительстве и утеплении домов, квартир, складских помещений. Определять тепло потери через окна и в конструкциях через стены, крышу. Тем самым выявлять какие-либо нарушения технологии при монтаже теплоизоляции.

Еще один из способов использования тепловизионного контроля это поиск неисправности при ремонте электрических плат оборудования. Бывает, что неисправный элемент на плате начинает греться больше чем окружающие его элементы, тем самым выявляя место неисправности.

Минусом данного прибора является только его стоимость, поэтому иметь такой прибор в личных целях и в единичных случаях не целесообразно, выгоднее обратиться в компанию работающей с такой спецификой которая проведет обследование объекта или оборудования.