В августе 2020 года у заказчика OAO «Газпромтрубинвест» участка обсадных труб была добавлена система измерения длины с помощью лазерных датчиков расположенных по левую и правую сторону конвейера, луч которых соосен оси трубы. Ранее используемый метод с интегрированным в установку маркировки датчиком неоднократно подвергался критике:

— Увеличенное время цикла маркировки, порой превышающие время цикла обработки трубы на резьбонарезных станках.

— Увеличенный износ подшипников на каретке маркировки, из-за необходимости перемещения каретки вдоль всего тела трубы.

— Не правильное измерение длины из-за ложного срабатывания датчика на блики воды, масла на трубе.

— Не корректное измерение трубы в случае попадания лазерного луча датчика в паз предохранительных деталей.

Работа измерения длины трубы интегрированным датчиком в каретку маркировки.

При таком варианте алгоритм измерения длины, веса трубы и нанесения маркировки следующий:

Цепной транспортёр перемещает трубу на позицию измерения длины/веса с позиции накручивания предохранительной детали на трубу. Т.о. труба уже с позиционирована по правой стороне конвейера. На позиции измерения длины / веса поднимается рольганг и позиционирует трубу по левой стороне конвейера. Рольганг опускается, и поднимаются ложементы тензодатчиков.

С левой стороны конвейера начинает двигаться каретка маркировки. Лазерный датчик, интегрированный в каретку, определяет начало трубы, в PLC фиксируется значение энкодера. Каретка, при завершении маркировки, продолжает движение вдоль трубы до тех пор, пока не пропадёт сигнал наличия трубы под лазерным датчиком. После того как сигнал пропал, каретка начинает возвращаться, на низкой скорости. Значение с энкодера фиксируется в момент появления наличия трубы под датчиком. Таким образом, задний конец трубы определён. Разница фиксированных значений от энкодера является длиной трубы. В момент поднятых ложементов с тензодатчиками фиксируется вес трубы.

После определения заднего конца трубы каретка маркировки возвращается на высокой скорости. Подъёмные механизмы, позиции маркировки и измерения, опускаются. Цепной транспортёр перемещается, выполняя шаг, после чего цикл повторяется.

Работа измерения длины трубы независимыми лазерными датчиками

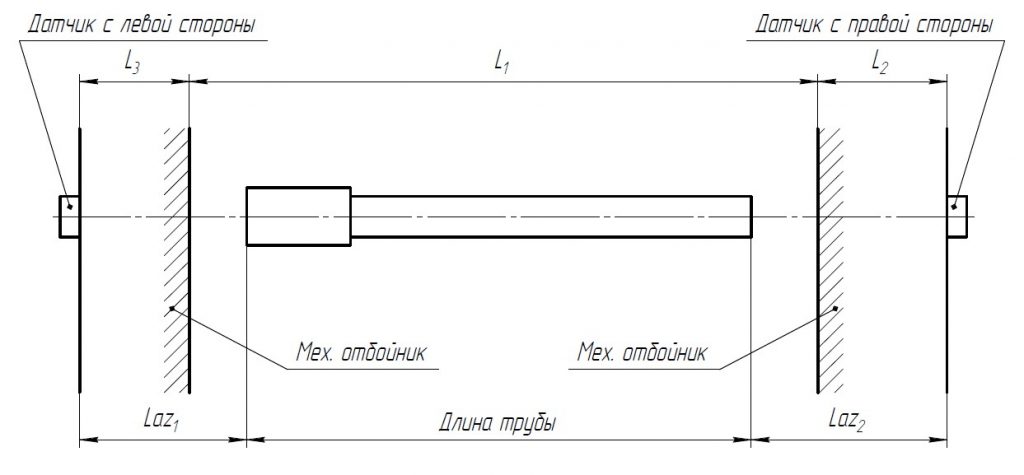

В этом варианте операции измерения длины, веса трубы и нанесения маркировки на трубу не зависимы друг от друга. Поэтому каретка маркировки после нанесения текста возвращается в позицию ожидания. На позиции измерения, после того как опустится рольганг и поднимется ложемент с тензодатчиками, происходит взвешивание трубы. В это же время два лазерных датчика расположенных по левую и правую сторону конвейера, луч которых соосен оси трубы измеряют расстояние до предохранительных деталей на торцах трубы. По интерфейсу IO-Link передаётся значение с этих датчиков в PLC. Зная расстояние между датчиками и расстояние от датчиков до торцов трубы, определяется длина трубы.

Так как предохранительные детали для каждого типоразмера труб разные со своими размерами, а они учитываются при расчете длинны трубы. Их значения подставляются автоматически исходя из выбранного диаметра труб в системе визуализации SCADA.

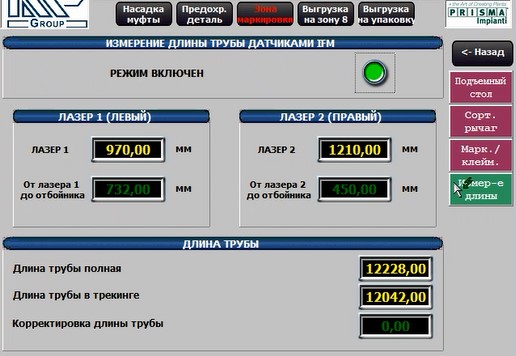

Настройка системы измерения на панели HMI.

Рассмотрим настройку системы измерения с независимыми лазерными датчиками, расположенными на левой и правой стороне конвейера.

В начале смены, при обходе оборудования, необходимо проверить направлен ли луч лазерных датчиков на стенку предохранительных деталей трубы. Убедиться, что расстояния от датчиков до механических отбойников на панели HMI введены корректно. Для этого со стороны измеряемой трубы к отбойнику плотно приложить любой плоский предмет, для прерывания луча лазерного датчика.

Значения с датчиков должны соответствовать значениям, введенным на панели HMI.

Если возникнет погрешность при измерении длины, то ее, возможно, компенсировать путём введения поправочного коэффициента в окне «Корректировка длины трубы». Этот коэффициент уменьшает, либо увеличивает расстояние между механическими отбойниками L1.

При введении данной системы измерения, удалось решить все существующие проблемы которые имелись на установке измерения длинны трубы.

Также сохранился выбор технологическим персоналом на панели HMI системы измерения длины трубы, либо первый вариант, либо второй вариант.