Описание проекта

В августе 2019 года наша компания выиграла тендер на поставку комплекта оборудования термодиффузионного цинкования муфт для нужд ОАО Газпромтрубинвест.10 октября 2018 года был заключён Договор на поставку комплекта оборудования для нужд ОАО Газпромтрубинвест.

Цинковое покрытие муфт НКТ является альтернативой фосфатному покрытию, и является востребованным у клиентов — потребителей НКТ, т.к. позволяет получить не менее 20 циклов свинчивания/развинчивания муфты с трубой без повреждения резьбы.

Сортамент муфт — от 73мм до 132 мм, производительность — 250 штук в смену для диаметра 89 мм.

С Заказчиком было согласовано, что оборудование будет скомплектовано для реализации технологии цинкования “Дистек”, Израиль. При этом будет использовано оборудование, произведенное российскими компаниями, а так же оборудование собственного производства ООО Металлургическое оборудование.

Краткое описание технологических этапов процесса цинкования:

1. Подготовка поверхности изделий (обезжиривание и сушка)

2. Загрузка изделий, закладка смеси в печь.

3. Проведение термического цикла, выгрузка контейнера из печи.

4. Мойка и пассивация оцинкованных изделий.

5. Сушка.

Реализация проекта

На первом этапе с поставщиком технологии Дистек в России — компанией Дистек -Урал был согласован перечень поставляемого оборудования:

- Моечная машина 1 шт

- Печи роторного типа 3 шт

- Ванны для проведения пассивации 1 комплект

- Сушильная камера 1 шт

- Тельфер для перемещения корзин с муфтами

- Комплект технологической оснастки для печей 3 шт

- Комплект портативных измерительных приборов для контроля качества покрытия и контроля состояния пассивирующего раствора 1 шт

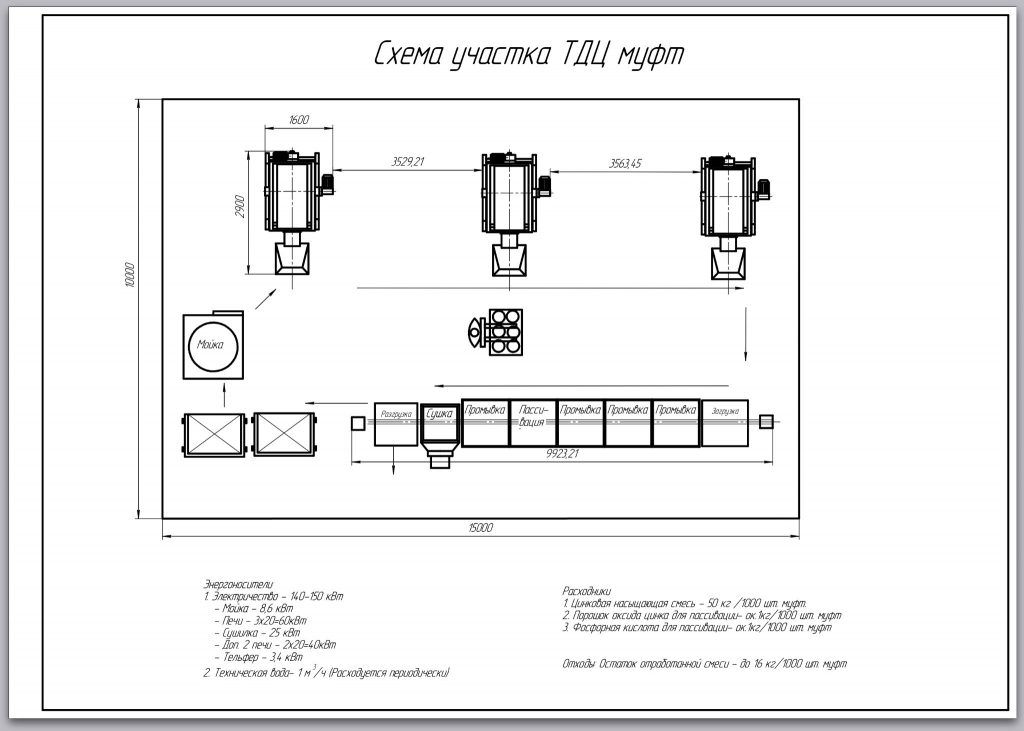

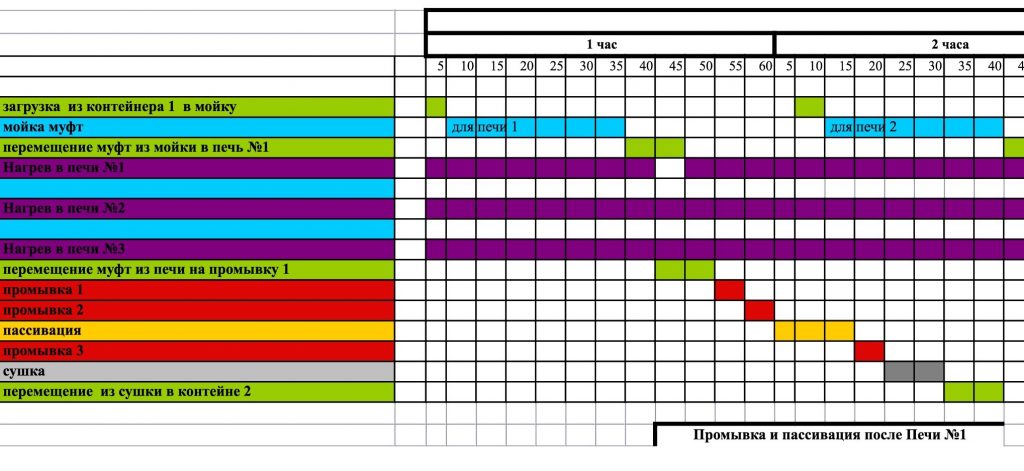

Далее компанией Металлургическое оборудование был разработан базовый инжиниринг, включающий планировку размещения оборудования на указанной заказчиком производственной площадке, циклограмма производственного процесса, строительное задание для подготовки площадки Заказчика к производству.

Циклограмма производственного процесса.

После согласования базового инжиниринга с Заказчиком мы приступили к закупке оборудования. С компанией Дистек-Урал был заключён договор на поставку трех печей Миус 125 и ванн для процесса пассивации. Договор был заключен в ноябре 2018 года, на выставке Металлэкспо 2018 на ВДНХ. В качестве оборудования для мойки и сушки выбор пал на моечную машину производства компании “моторные технологии”, оснастка для печей, сушильная камера, монорельс для тельфера были изготовлены нами самостоятельно. Также был сформирован комплект оснастки для приготовления пассивирующего раствора, закуплены расходные материалы для проведения пуско-наладочных работ и гарантийных испытаний.

Оснастка для печи

Камера сушки в процессе изготовления

В марте 2019 года, спустя 24 недели после заключения договора, комплект оборудования был полностью сформирован передан Заказчику.

Далее в течении 1,5 месяцев Заказчик заканчивал работы по подготовке будущей производственной площадки к монтажу оборудования. 15 апреля оборудование было перемещено на производственную площадку и начался его монтаж.

Монтаж не вызвал каких либо затруднений, т.к. все поставляемое оборудование имеет напольное исполнение. К 25 апреля 2019 монтаж оборудования был завершен, а все энергоносители подведены.

Монтаж тельфера на монорельсе.

Моечная машина в процессе монтажа.

Заполнение печи балластом.

В период с 26 апреля по 28 апреля были проведены наладочные работы и испытания оборудования. Качество покрытия контролировалось на однородность, проводились инструментальные замеры толщины покрытия и натяга с помощью резьбового калибра. Качество покрытия стороны признали хорошим. При этом время цикла составило 4 часа для одной печи, при этом садка печи состоит из 50 штук муфт диаметром 89 мм. Так как все три печи работают одновременно, при соблюдении цикличности линия способна выпустить 300 штук муфт диаметром 89 мм за смену, что превышает требования Технического задания Заказчика.

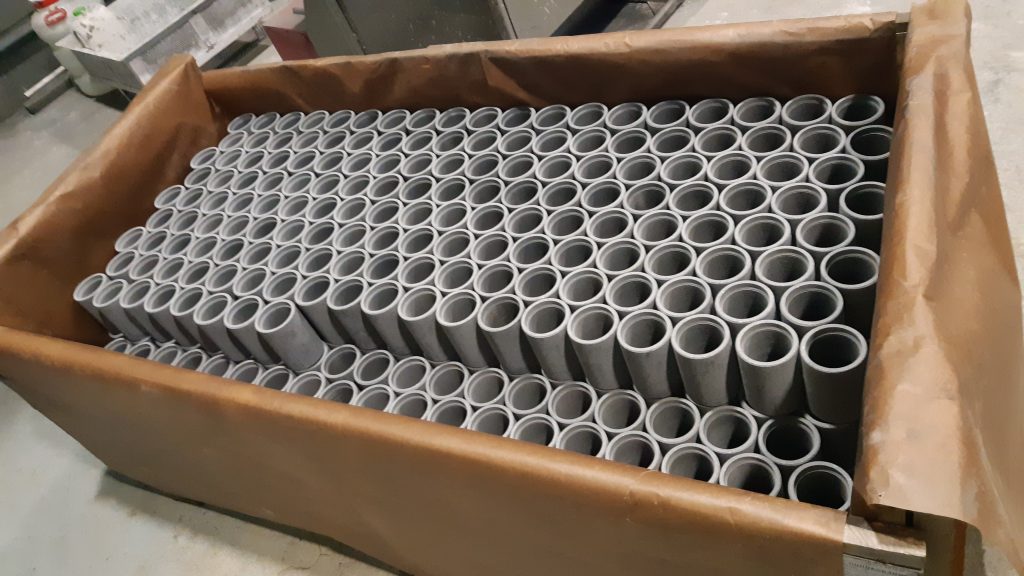

Первые муфты.

Оборудование в работе

Оборудование в работе

Оборудование в работе

Моечная машина в работе

Готовый участок производящий продукцию

Готовая продукция

Заключительная часть

Компания “Металлургическое оборудование” справилась с поставленной задачей. Оборудование было поставлено в срок, качество получаемого на оборудовании продукта и производительность соответствуют техническому заданию. В проекте было использовано оборудование только отечественного производства, а за счёт того, что часть оборудования была изготовлена собственными силами, удалось снизить стоимость оборудования для Заказчика. При этом в рамках Договора Заказчик получил все необходимое для начала производства — от основных технологических установок до средств индивидуальной защиты операторов.